Китайские металлопанели для фасадов: технологии?

2026-01-07

Когда слышишь про китайские металлопанели, у многих сразу возникает образ чего-то дешёвого и сомнительного. Я и сам лет десять назад так думал. Но сейчас скажу прямо: если ты до сих пор так считаешь, ты сильно отстал от жизни. Речь не о том, чтобы слепо всё хвалить, а о том, чтобы разобраться, где реальный технологический прорыв, а где всё те же старые грабли, просто покрашенные в новый цвет.

Откуда этот скепсис и что изменилось

Раньше, лет так до 2015-го, проблемы были системными. Приезжала партия панелей, а там: расхождение в цвете между разными партиями, защитное покрытие (полимерное или PVDF) нанесено неравномерно, да и сама геометрия листа хромала. Монтажники ругались, архитекторы разводили руками. Основная технология тогда копировала европейскую, но без должного контроля качества на всех этапах. Сырьё — алюминиевая лента или стальной оцинкованный рулон — могло быть разным даже в рамках одного контракта.

Сейчас же драйвером изменений стали не столько сами заводы, сколько запрос с рынка. Российские застройщики, особенно в коммерческом сегменте, стали требовать не просто ?как у них?, а конкретных технических характеристик: сопротивление ветровой нагрузке, точные данные по пожарной безопасности (тут китайцы сильно подтянулись, сертификаты ГОСТ Р теперь не редкость), стабильность цвета. И китайские производители, особенно те, что работают на экспорт, вынуждены были отвечать. Появились реально сильные игроки, которые вкладываются в свои лаборатории, в контроль на линии.

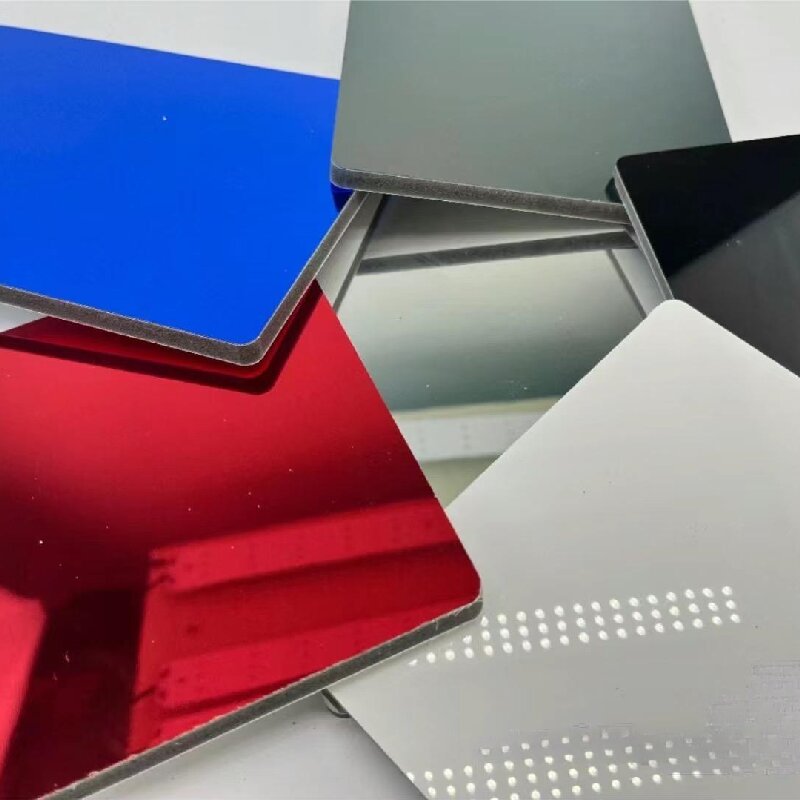

Взять, к примеру, состав покрытия. Раньше все гнались за дешевым полиэстером. Сейчас же на первый план вышли именно композитные панели с покрытием PVDF (поливинилденфторид) или даже более продвинутые решения с нанокерамикой. Это не маркетинг, это видно по результатам испытаний на устойчивость к ультрафиолету. Панель, которая через пять лет не выцветет на южном фасаде, — это уже не фантастика, а реальное предложение от ряда поставщиков.

Ключевые технологические узлы: где кроется разница

Если говорить о технологиях, то нельзя валить всё в кучу. Надо смотреть по цепочке. Первое — это основа. Алюминиевые кассеты или стальные сэндвич-панели? Технологии производства тут принципиально разные. Для алюминия критична точность гибки на станках с ЧПУ. Китайское оборудование здесь, кстати, часто того же происхождения, что и у турецких или польских конкурентов — немецкое или японское. Разница в настройках и допусках.

Второй узел — нанесение покрытия. Здесь я видел две крайности. Есть гиганты, которые строят целые конвейерные линии с многоступенчатой подготовкой поверхности (фосфатирование, хромирование), камерой напыления и полимеризации длиной под сотню метров. А есть мелкие цеха, где красят почти ?на глаз?. Понятно, что долговечность будет отличаться в разы. Поэтому сейчас в спецификациях мы всегда требуем указать не просто ?PVDF?, а толщину слоя, производителя краски (например, AkzoNobel или PPG) и, желательно, фото процесса.

Третий момент, который часто упускают из виду, — это система крепления. Можно сделать идеальную панель, но испортить всё неверно рассчитанным или хлипким кронштейном. Передовые китайские производители, особенно те, что работают в сегменте вентфасадов, теперь часто предлагают не просто панели, а целую систему: кассеты, кляммеры, направляющие. Это уже уровень. Как, например, у Shanghai Kayasaki Industry Co. (их сайт — https://www.xqjc.ru). Они позиционируют себя не как продавцы металла, а как поставщик фасадных решений, что видно даже по ассортименту на их ресурсе. Это ООО Шанхайская Суан Заки промышленная как раз из тех, кто делает ставку на комплексность.

Практика: удачи и шишки

Из личного опыта. Был у нас проект в Новосибирске, фасад торгового центра. Заказчик настаивал на бюджетном решении, выбрали стальные панели с полимерным покрытием от одного китайского завода средней руки. Всё шло хорошо, пока не начался монтаж зимой при -25. И тут выяснилось, что полимерный слой на некоторых панелях потерял эластичность и при защелкивании на замок дал микротрещины. Летом в эти трещины набилась вода, зимой она замерзла — и пошло отслоение. Проблема была не в самой технологии, а в том, что покрытие не было рассчитано на такой низкотемпературный монтаж. Производитель об этом умолчал, мы не спросили. Урок: всегда запрашивать полные технические условия (ТУ) с диапазонами температур для монтажа и эксплуатации.

А вот позитивный пример. Жилой комплекс в Подмосковье, использовались алюминиевые кассеты с покрытием PVDF от более серьёзного поставщика. Панели пришли упакованные не просто в плёнку, а в индивидуальные картонные уголки, с бирками на каждой с номером партии и датой производства. Геометрия — идеальная. Монтаж пошёл в разы быстрее. Но и цена была другой, конечно. Вывод простой: технологии производства и контроль качества прямо пропорциональны стоимости. Нельзя ждать немецкого качества за китайскую бюджетную цену. Но за адекватные деньги сейчас можно получить продукт, который ничем не уступит европейскому аналогу.

Ещё один нюанс — логистика. Казалось бы, при чём тут технологии? Но при чём. Качественная панель может быть испорчена в пути. Китайцы научились и тут оптимизировать процессы. Лучшие поставщики предлагают не стандартные 40-футовые контейнеры, а специальную укладку с деревянными каркасами, которая минимизирует риск повреждения кромок и лицевой поверхности. Это тоже часть технологической культуры, о которой не пишут в брошюрах, но которая критична для конечного результата.

Пожарная безопасность: отдельная большая тема

Тут без воды. С композитными панелями (с полимерным наполнителем) в России после известных событий — отдельная история. Многие китайские производители долго не могли понять нашей паранойи по поводу пожарных сертификатов. Им казалось, что раз у них есть какой-то международный сертификат, то этого достаточно. Не достаточно. Сейчас ситуация меняется. Появились заводы, которые целенаправленно сертифицируют свои сэндвич-панели с минераловатным или другим негорючим наполнителем именно по ГОСТ. Это сложный и дорогой для них процесс, но это единственный путь на наш рынок для навесных фасадных систем.

Для однослойных металлокассет вопрос проще — сам металл не горит. Но вот задний слой, подложка, антивибрационные ленты — всё это должно иметь соответствующую документацию. И здесь мы всегда требуем не просто копию сертификата, а протоколы испытаний от аккредитованных лабораторий, причём желательно российских. Некоторые крупные китайские поставщики уже идут на это, понимая, что без этого их просто не пустят на серьёзные объекты.

Что в сухом остатке? Взгляд в будущее

Итак, о каких технологиях мы в итоге говорим? Это не какая-то одна волшебная инновация. Это комплекс: 1) точное, часто роботизированное, производство основы; 2) контролируемое нанесение и полимеризация современных покрытий; 3) разработка полных систем крепления; 4) система контроля качества на всех этапах; 5) и, что немаловажно, адаптация под нормативные требования рынка-потребителя.

Китайские металлопанели для фасадов перестали быть просто дешёвой альтернативой. Для бюджетных проектов — да, там всё ещё много откровенного шлака. Но в среднем и высшем сегменте появились продукты, которые конкурируют на равных. Их технологии — это часто микс из западного оборудования, японского или корейского сырья (той же краски) и собственного, уже накопленного, опыта масштабирования и оптимизации затрат.

Стоит ли с ними работать? Безусловно. Но работать надо с головой. Не покупать кота в мешке по самой низкой цене в инете. Запрашивать образцы, ехать на производство (сейчас это снова стало возможным), смотреть, как идет контроль, требовать полный пакет документов. И тогда фасадные технологии из Китая могут стать не головной болью, а разумным и качественным решением для проекта. Как говорится, доверяй, но проверяй — это главный принцип. А проверять теперь есть что.