Китайские металлопрофильные инновации?

2026-01-09

Когда слышишь это словосочетание, многие сразу думают о дешевых подделках или бесконечных заборах. Но это лишь верхушка айсберга, и довольно устаревший взгляд. На самом деле, вопрос куда глубже — не в том, ?есть ли они?, а в том, как они эволюционировали, куда уперлись и почему иногда даже сами китайские производители осторожничают с внедрением нового. Вот об этом и хочу порассуждать, исходя из того, что видел сам на заводах и в проектах.

От ?железа? к системе: смена парадигмы

Раньше всё сводилось к самому профилю — толщина, покрытие, геометрия. Сейчас же инновация — это чаще всего система. Возьмем, к примеру, быстровозводимые здания. Речь уже не просто о хорошей С-образной балке, а о целостном инженерном решении: замковые соединения, которые собираются без сварки за минуты, интегрированные каналы для коммуникаций прямо в стеновых панелях, специальные составы для оцинковки, которые лучше держат агрессивную среду приморских регионов. Это не революция материала, а революция монтажа и логистики.

Но здесь же и главная загвоздка. Такие системы требуют идеальной точности производства. Видел, как один завод в Цзянсу потратил кучу денег на немецкий прокатный комплекс, но их ?инновационная? система профилей для фасадов давала постоянную погрешность в полмиллиметра на стыке. Для рынка ЕС — брак. Для внутреннего рынка или некоторых стран СНГ — норма. И они сознательно стали делать две линейки: ?премиум? на том же оборудовании, но с вдвое более жестким контролем, и ?стандарт?. Так что инновация упирается не только в идею, но и в культуру производства.

Кстати, о контроле. Сейчас много говорят про цифровизацию. На одной из выставок в Шанхае Shanghai Kayasaki Industry Co. (их сайт, кстати, https://www.xqjc.ru) показывала систему, где каждый профиль на выходе с линии сканируется камерой, и данные о геометрии сразу попадают в цифровой паспорт изделия. Для крупных проектов это спасение. Но когда я спросил у их технолога о внедрении, он вздохнул: ?Для 80% наших клиентов этот паспорт — просто бумажка, за которую не готовы платить?. Вот и весь парадокс.

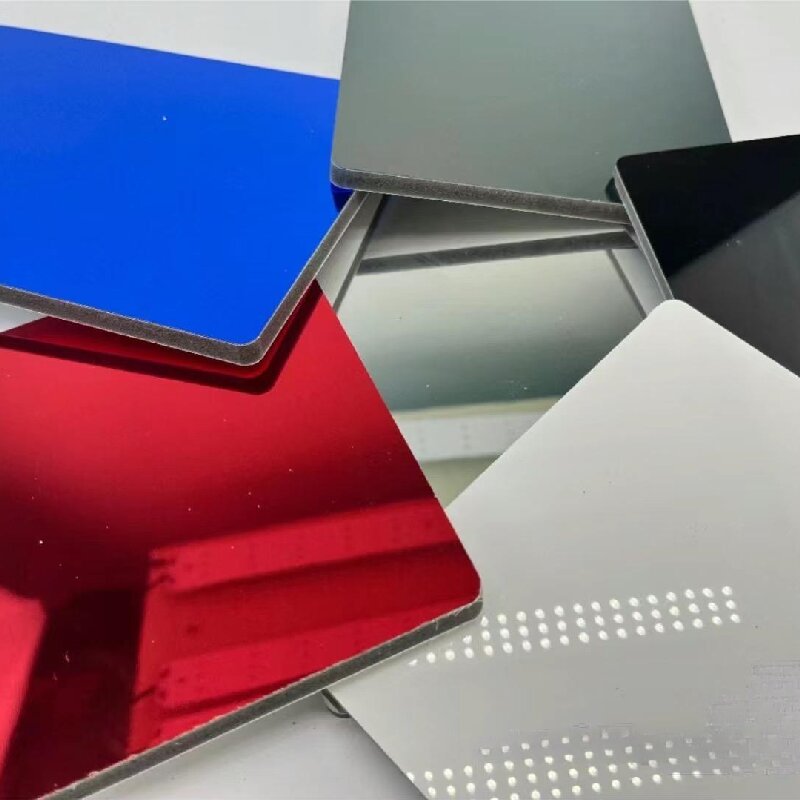

Покрытия: гонка, которая не всегда нужна рынку

С покрытиями — отдельная история. Все бегут за супер-пупер полимерными композициями, стойкими к ультрафиолету, механическим повреждениям, кислотам. Лабораторные тесты показывают фантастические результаты — 40-50 лет службы. Но! Часто забывают про адаптацию к реальным условиям. Приведу пример: для рынка России критичен не столько UV, сколько перепады температур и соль с дорог. Один известный производитель из Тяньцзиня разработал отличное покрытие на основе PVDF, но его адгезия к основе при -40°C падала. В Сибири такие листы на кровле через пару зим начинали ?шелушиться?. Инновация? Да. Успешная? Нет. Пришлось срочно дорабатывать с прицелом на мороз.

Или другой аспект — экология. Сейчас тренд на безхромовые пассивации перед покраской. Технология есть, но она дороже и требует перестройки линии. Многие средние заводы, даже такие как ООО Шанхайская Суан Заки промышленная, которая позиционирует себя как современное предприятие, часто имеют несколько линий. И на старых еще могут использовать более дешевые, но ?грязные? методы, а на новых — уже современные. Так что на вопрос ?инновационно ли ваше производство?? ответ всегда неоднозначный. Все упирается в стоимость заказа.

Самое смешное, что иногда инновацией становится возврат к старому, но с новым пониманием. Скажем, матовые покрытия. Раньше это было сложно и дорого, сейчас за счет новых текстурных валов в прокате и составов красок добиваются стабильного качества. И это оказалось востребовано в архитектуре — уходит безвкусный глянец, приходит сдержанная фактура. Вот так ?косметическая? инновация может стать ключевой для выхода в новый сегмент.

Оборудование: зависимость как двигатель и тормоз

Почти все серьезные производители закупают прокатные станы в Европе или Японии. Итальянские ?FIMI? или ?CORMAC? — это стандарт для качественного профиля. Инновации здесь часто идут от производителей этого оборудования. Китайские заводы становятся скорее опытными полигонами для обкатки новых функций. Видел, как настраивали линию для производства термопрофиля для ЛСТК с переменной перфорацией. Задача — сохранить прочность, но убить мостик холода. Немецкая программа, итальянские валки, а китайские инженеры неделю подбирали скорость подачи и давление, чтобы не было заусенцев. Это и есть та самая ?приземленная? инновационная работа, о которой не пишут в брошюрах.

Но обратная сторона — полная зависимость. Хочешь делать что-то действительно новое по форме? Жди, пока производитель станков разработает для тебя валки и напишет программу. А это время и огромные деньги. Поэтому многие ?инновации? в каталогах — это просто вариации уже существующих профилей, а не прорыв. Создать свой, уникальный профиль с нуля решаются единицы, потому что это инвестиция на годы вперед без гарантии окупаемости.

Здесь, кстати, проявляется разница между гигантами и небольшими заводами. Крупный игрок может позволить себе эксперимент, как та же Shanghai Kayasaki, заявляющая о широком ассортименте для строительства и отделки. Мелкий же цех будет годами гнать один и тот же уголок и швеллер, потому что рынок их стабильно берет. Для них инновация — это купить подержанный, но более точный станок. И это тоже реальность.

ЛСТК: где инновации приживаются быстрее всего

Если и искать настоящий хаб для металлопрофильных инноваций в Китае, то это сектор легких стальных тонкостенных конструкций (ЛСТК). Тут всё сошлось: государственная поддержка модульного строительства, буст после пандемии на быстровозводимые объекты, и высокая конкуренция. Профиль здесь — не просто изделие, а деталь конструктора. Поэтому инновации касаются всего: от состава стали (повышенная текучесть для сложного гиба) до антикоррозийной защиты и, главное, — систем проектирования (BIM-библиотеки).

На практике это выглядит так. Приезжаешь на завод, который делает комплекты для застройщика. У них не просто цех по резке, а целый отдел, который сидит в ArchiCAD или Tekla и адаптирует проекты под свои типоразмеры профилей. Их ключевая задача — минимизировать отходы при раскрое. И их главная инновация — это не станок, а софт, который они сами допилили под свои нужды. Это ноу-хау, которое нигде не патентуется, но дает им реальное преимущество в цене.

Но и тут есть ?подводные камни?. Стремление к экономии приводит к тому, что некоторые производители идут на рискованное уменьшение толщины стенки профиля или упрощение узлов крепления. Видел объект, где из-за ?оптимизированного? соединителя кровельная ферма повела себя нештатно под снегом. После таких случаев доверие ко всей системе падает. Поэтому настоящая инновация в ЛСТК — это баланс между экономией материала и гарантированной надежностью. И этот баланс пока что держится больше на репутации конкретного завода, чем на общих стандартах.

Что в сухом остатке? Взгляд из цеха

Так есть ли китайские металлопрофильные инновации? Если говорить о фундаментальных прорывах в металлургии — вряд ли. Если говорить о прикладных, системных решениях, которые делают жизнь монтажников и инженеров проще, а конечный продукт — надежнее и функциональнее, то да, их полно. Но они не кричащие. Они в деталях: в уплотнителе, который лучше садится в паз, в маркировке, которая не стирается при транспортировке, в изменении формы ребра жесткости, которое добавляет 15% прочности без увеличения расхода металла.

Проблема в том, что рынок зачастую не готов за это платить. Цена по-прежнему остается главным аргументом. Поэтому многие действительно интересные наработки пылятся на полках или идут только под крупные госконтракты или экспорт в премиальные сегменты. Завод вроде ООО Шанхайская Суан Заки промышленная может делать и то, и другое, в зависимости от запроса клиента. Это и есть главный вывод: инновации в Китае есть, но они сегментированы и сугубо прагматичны. Они появляются там и тогда, где есть конкретный спрос и понимание, что без этого не выиграть тендер или не выполнить техзадание для скандинавского заказчика.

Так что, когда в следующий раз услышите про ?китайские инновации в металлопрофиле?, спрашивайте не ?что?, а ?для кого? и ?почему?. Ответ будет куда интереснее. Лично я, глядя на новый образец профиля, всегда сначала ищу подвох — где сэкономили, а где действительно добавили ценности. И, поверьте, такая привычка спасает от многих проблем на объекте.