Китайские мраморные панели: инновации в производстве?

2026-01-14

Когда слышишь ?китайские мраморные панели?, многие сразу думают о дешевой штамповке. Это главное заблуждение, с которым сталкиваешься в отрасли. На самом деле, за последние лет семь-восемь там произошла тихая революция, но о ней мало кто говорит громко. Не в смысле громких заявлений, а в смысле реальных технологических сдвигов, которые заметны только когда сам начинаешь копаться в поставках, сравнивать образцы пятилетней давности и новые, и ловишь себя на мысли: ?Так, тут что-то поменялось кардинально?. Я не про имитацию под мрамор, а про работу с натуральным камнем и создание композитных материалов на его основе. Вот об этом и хочу порассуждать, исходя из своего опыта закупок и проектов.

От ?карьерного? сырья к управляемому материалу

Раньше основная проблема была в непредсказуемости. Привезли блок из карьера — и молись, чтобы жилы пошли красиво и без скрытых трещин. Потери были колоссальные, иногда до 40% уходило в брак или на мелкоформатные изделия. Сейчас китайские производители, особенно крупные комбинаты в Фуцзяне или Гуандуне, научились с этим работать на другом уровне. Речь не о магии, а о системном подходе. Они стали активно использовать сканирование блоков 3D-сканерами еще до распиловки. Это позволяет построить точную карту прожилок, трещин и включений. Казалось бы, ерунда, но когда ты видишь, как на основе этой карты оптимизируется траектория распила на гидроабразивных станках с ЧПУ, понимаешь — это уже не кустарщина. Экономия материала выросла минимум на 15-20%, а это прямая экономия для конечного заказчика и более стабильное качество плиты.

Но инновация не в самих станках — они итальянские или немецкие часто. Инновация в софте и логистике процесса. Разработали свои программы для nesting (раскладки), которые учитывают не только максимизацию выхода, но и эстетику. Например, для важного проекта нужны панели с последовательным рисунком прожилок на большой стене. Раньше это была лотерея и огромные затраты на подбор. Сейчас программа может ?сшить? виртуальный рисунок из разных плит, полученных из одного блока, и заранее спланировать их резку и нумерацию. Мы такое заказывали через компанию Shanghai Kayasaki Industry Co. для объекта в Сочи. Заходишь на их сайт https://www.xqjc.ru — вроде бы обычный каталог, но когда начинаешь общаться с технологами, понимаешь, что у них этот процесс отлажен. ООО Шанхайская Суан Заки промышленная, как я понимаю, это их юридическое название для российского рынка, позиционирует себя именно как интегратор таких технологий, а не просто продавец плитки.

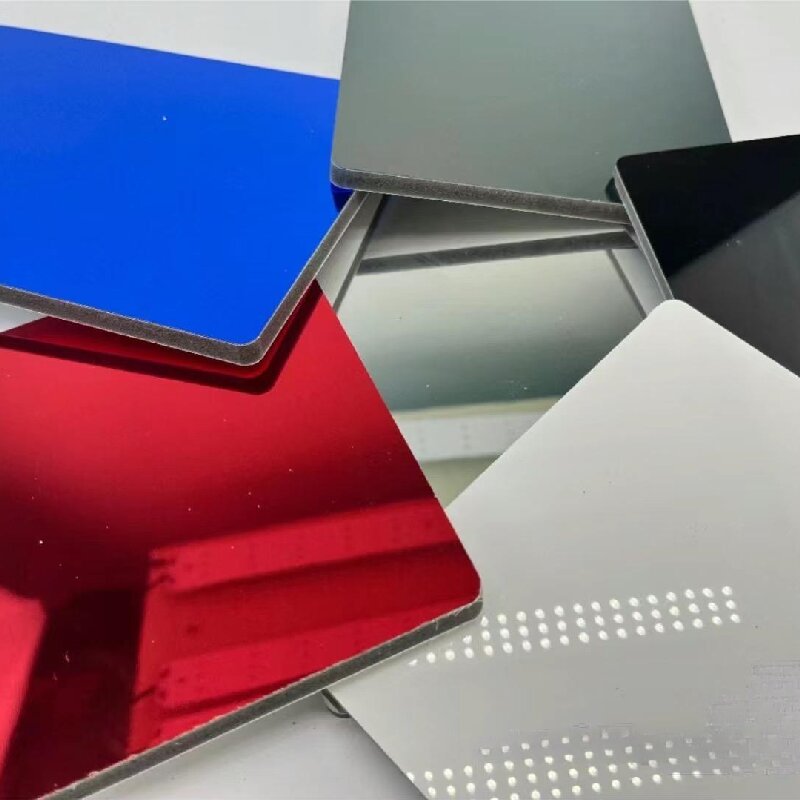

Еще один момент — это работа с толщиной. Тонкие мраморные панели, 10-12 мм, для вентилируемых фасадов — это отдельная история. Чтобы получить такую плиту из природного мрамора без потери прочности и без волны, нужна идеальная калибровка и армирование. Китайцы массово перешли на композитные сэндвичи: тонкий слой натурального мрамора (иногда всего 3-5 мм) наклеивается на алюминиевую соту или на жесткую основу из фиброцемента. Это уже не чисто каменное дело, это инженерия материалов. И здесь их сила — в масштабе и скорости внедрения. Пока европейский производитель думает о целесообразности новой линии, в Китае ее уже тестируют на трех заводах.

Лаборатория вместо карьера: рост композитов

Вот тут самое интересное. Натуральный камень — это хорошо, но ограниченно. Основной драйвер инноваций, на мой взгляд, — это искусственный мрамор и кварцевые агломераты высочайшего качества. Не те хлипкие подделки, а материалы, которые по физико-механическим свойствам превосходят природный камень. Рецептура и оборудование для литьевого мрамора (cast marble) ушли далеко вперед. Добавление стекловолокна, полиэфирных смол нового поколения, которые не желтеют, — все это дает материал, не имеющий слоистости, абсолютно однородный по цвету, но при этом с глубокой, почти натуральной транслюценцией (светопроницаемостью).

Мы как-то заказали партию такого литьевого мрамора для столешниц в ресторан. Пришла плита — внешне безупречна. Но через полгода на некоторых участках, постоянно контактировавших с водой, появились микротрещинки и помутнение. Оказалось, проблема в отвердителе и несоблюдении температурного режима при полимеризации на том конкретном заводе. Это пример обратной стороны: инновации есть, но контроль качества на всех этапах еще отстает. Пришлось разбираться, менять поставщика. Сейчас уже есть производители, которые вышли на стабильный уровень. Их секрет — не в супер-секретной смоле, а в тотальном контроле влажности в цеху и температуры в печи с точностью до градуса. Это скучная, рутинная работа, но именно она делает продукт инновационным.

Кварцевый агломерат — это вообще отдельная песня. Китай сейчас — мировой лидер по объему и, что важнее, по разнообразию декоров. Они научились не просто копировать узоры Calacatta или Statuario, а создавать свои, с крупными, динамичными жилами, которые выглядят даже естественнее природных, потому что в природе такой идеальный рисунок на большой плите — редкость. Технология Bretonstone (лицензионная) стоит дорого, поэтому многие разрабатывают аналоги. Успех зависит от давления в прессе и, опять же, от чистоты сырья. Лучшие китайские кварцевые плиты по прочности и стойкости к истиранию не уступают, а порой и превосходят европейские аналоги. Но ключевое слово — ?лучшие?. Рынок сегментирован дико: есть топовые заводы, продукция которых идет в Европу и США под местными брендами, а есть куча мелких, где качество плавает. Разобраться без прямого контакта и пробных заказов невозможно.

Практический кейс: фасад с подогревом

Расскажу про один провальный, но поучительный опыт. Задумали мы сделать пилотный проект — вентилируемый фасад с мраморными панелями, но со встроенным низкотемпературным подогревом для устранения наледи зимой. Идея была в том, чтобы на тыльную сторону тонкой (12 мм) мраморной плиты напылить токопроводящее полимерное покрытие с углеродными нанотрубками. Нашли в Китае лабораторию, которая вроде бы занималась подобными разработками для полов.

Сделали пробную партию. Панели пришли, тесты в сухих условиях показали равномерный нагрев. Но когда смонтировали тестовый фрагмент на улице и пошел мокрый снег с последующим морозом… Эффект оказался противоположным. Нагрев был недостаточно мощным и быстрым, чтобы растопить лед, но достаточным, чтобы создать циклы замерзания-оттаивания воды, проникшей в микропоры камня. Через месяц на поверхности появилась сетка мелких, почти невидимых глазу, но ощутимых на ощупь трещин. Камень ?устал?. Проект свернули, деньги, конечно, потеряли.

Вывод? Инновации ради инноваций — путь в никуда. Китайские партнеры были готовы экспериментировать, но у них не было ни данных по долгосрочному поведению натурального камня в таких экстремальных условиях, ни желания глубоко в это погружаться — им был интересен сам факт нового продукта. Это общая болезнь: фокус часто на ?сделать?, а не на ?исследовать, как оно будет работать 10 лет?. Сейчас, я знаю, несколько институтов в Китае как раз начали совместные исследования с производителями по долговечности композитных материалов в строительстве. Это правильный вектор.

Логистика и обработка кромки: где кроется реальный прогресс

Часто инновации видны не в самом материале, а в том, что с ним делают потом. Возьмем обработку кромки. Стандартная полированная кромка — это прошлый век. Сейчас в тренде сложные профили: водопады, фаски, фигурные сколы. Китайские цеха оснащены многоосевыми обрабатывающими центрами, которые могут за один проход снять плиту с паллеты, откалибровать, отполировать торцы по сложнейшему профилю и упаковать. Скорость и точность — вот что впечатляет.

Но главное — это упаковка. Раньше плиты приходили в деревянных ящиках, переложенные пенопластом, и все равно был риск сколов. Сейчас это вакуумная упаковка паллет в плотную пленку, затем жесткая обрешетка из картона специальной пропитки, а углы защищены литыми полиуретановыми накладками. Потери при транспортировке морем упали с 5-8% до менее чем 1% у серьезных поставщиков. Это не менее важная инновация, чем новый станок, потому что она напрямую влияет на стоимость проекта.

Вот, например, при работе с Shanghai Kayasaki мы сразу обговариваем тип упаковки под конкретный вид транспорта. Они предлагают разные варианты, и это говорит о том, что они мыслят категориями всего цикла, а не просто продажи. На их сайте xqjc.ru этого не увидишь, но в техническом задании это критически важно. ООО Шанхайская Суан Заки промышленная, судя по всему, держит свой логистический отдел, который занимается именно такими оптимизациями, а не отдает все на откуп судоходным компаниям.

Экология и отходы: незаметный фронт работ

Это тема, которую в России часто игнорируют, глядя на Китай. Мол, у них там все дымят трубы. Реальность сложнее. Давление экологических норм внутри Китая за последние 5 лет колоссально выросло. Множество мелких карьеров и пильных цехов закрыли из-за выбросов шлама и пыли. Это больно ударило по отрасли, но подтолкнуло к инновациям в утилизации.

Крупные заводы теперь практически безотходные. Пыль и мелкая крошка от распила натурального мрамора не вывозятся на свалку, а прессуются с добавлением связующих в так называемый ?реконструированный мрамор?. Это не тот литьевой мрамор, а более простой материал, но он находит применение в ландшафтном дизайне, для производства тротуарной плитки, бордюров. Вода из цехов охлаждения и резки проходит систему замкнутого цикла с отстойниками и фильтрами. Внедрение этих систем — огромные капиталовложения, которые конечный покупатель не видит, но они закладываются в стоимость. Без этого завод просто не получит лицензию.

С кварцевым агломератом история аналогичная. Пыль от резки — опасна из-за кремнезема. Сейчас на передовых производствах резка ведется только с водяным охлаждением и мгновенным отсосом шлама в герметичные контейнеры для дальнейшей утилизации. Это вопрос не столько экологии планеты, сколько безопасности рабочих и соответствия международным стандартам, если завод хочет экспортировать в ЕС или США. Так что, когда слышишь ?китайский камень?, не стоит сразу думать о чем-то грязном и кустарном. Лучшие игроки работают чище и современнее, чем многие старые европейские карьеры.

Итог: что в сухом остатке?

Так есть ли инновации? Безусловно. Но они не лежат на поверхности в виде какого-то одного прорывного продукта. Это комплекс: от геологоразведки и 3D-моделирования блоков до компьютерного раскроя, от химии связующих в композитах до роботизированной упаковки и логистических решений. Это инновации процесса, а не только продукта.

Главный вызов для покупателя — не попасть впросак. Потому что рядом с высокотехнологичным гигантом может стоять цех, который красиво упакует посредственный материал. Критически важным становится не просто выбор по каталогу, а технический аудит поставщика, запрос видео с производства, тестовые заказы маленьких партий. Нужно смотреть на то, как поставщик реагирует на проблемы, готов ли он предоставить детальные протоколы испытаний, понимает ли он физику своего материала.

Китай перестал быть просто источником дешевого сырья. Он стал источником эффективных, часто очень прагматичных технологических решений в обработке камня. Они берут западные идеи, доводят их до максимальной эффективности по стоимости и иногда, за счет масштаба, находят свои пути. Инновации есть. Но они требуют от заказчика компетенции, чтобы их разглядеть и правильно применить. Слепо гнаться за новинкой — опасно. А вот работать с теми, кто, как та же Shanghai Kayasaki Industry Co., демонстрирует понимание всего цикла — от карьера или реактора до смонтированного фасада — это уже другой уровень разговора. Именно в этом, на мой взгляд, и заключается настоящая современная история китайских мраморных панелей.