Китайские панели из углеволокна: перспективы?

2026-01-18

Китайские палели из углеволокна: перспективы?

Когда слышишь ?китайские углепластики?, у многих в голове сразу всплывает стереотип: дешево, много, и качество… скажем так, лотерея. Работая с композитами лет десять, я видел все этапы этой эволюции. Сейчас ситуация уже не та, что в 2010-х, но и до идеала, конечно, далеко. Перспективы есть, но они упираются не столько в технологию, сколько в понимание рынка и, как ни странно, в логистику мышления самих производителей.

От стереотипа к конкретному заказу

Раньше главным аргументом был ценник. Привезут тебе панель, вроде бы блестит, геометрия в пределах допуска, а начинаешь сверлить под крепление — расслаивается. Смола не пропитала как следует, или волокно уложено с воздушными карманами. Опытным путем выяснил, что с такими поставщиками можно работать, но только под жестким TOR и с выездом своего технолога на приемку. Не для всех проектов это возможно.

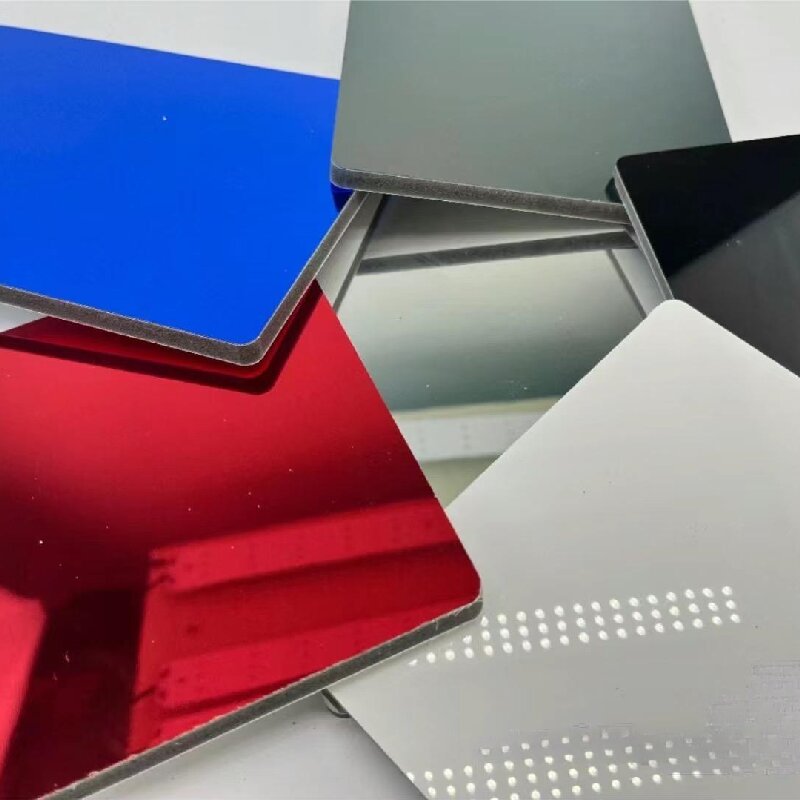

Сейчас же появился сегмент, который я бы назвал ?осознанным?. Это не гиганты вроде тех, что делают для Boeing или Airbus, а средние предприятия, которые нацелились на нишевые рынки: автоспорт, премиум-сегмент водномоторной техники, архитектурные решения. Их продукция уже не просто ?китайский композит?, а материал с паспортом. Ключевое изменение — они начали понимать, что продают не квадратные метры панели, а предсказуемые механические характеристики. Это огромный шаг вперед.

Приведу пример из практики. Года три назад искали поставщика для серии карбоновых кожухов для гоночных квадроциклов. Нужна была не просто легкость, а конкретная жесткость на кручение и стойкость к точечным ударам камней. Перебрали с десяток фабрик. Большинство присылали красивые образцы, но данные по испытаниям были ?типовыми?, взятыми, как мне кажется, из учебника. А вот на сайте Shanghai Kayasaki Industry Co. (https://www.xqjc.ru) в разделе продукции увидел не просто фотографии, а графики нагрузочных испытаний для разных схем укладки. Это был первый признак серьезного подхода. ООО Шанхайская Суан Заки промышленная, как указано в их описании, позиционирует себя именно как инжиниринговый производитель. Мы связались, и в итоге они смогли подобрать гибридную схему из углеткани и кевларового усиления в уязвимых зонах, что дало нужный результат без перерасхода материала.

Где кроется ?дьявол?: детали, которые решают все

Перспективы любого материала упираются в детали производства. С углеволокном это особенно актуально. Можно купить отличные препреги у Toray, но испортить их в автоклаве из-за неотработанного цикла. Китайские коллеги часто грешили двумя вещами: экономией на оснастке и непониманием важности контроля на каждом этапе.

Оснастка — это отдельная боль. Для сложнорельефных панелей нужны точные, часто металлические, формы. Их изготовление — дорогое удовольствие. Многие фабрики старались удешевить процесс, используя композитные же оснастки с малым циклом жизни. В итоге — дефекты геометрии от партии к партии. Сейчас те, кто работает с иностранными заказчиками, эту проблему в основном решили, инвестируя в ЧПУ-фрезеровку алюминиевых или инварных мастер-моделей.

Другой нюанс — контроль качества. Раньше проверяли на глаз и линейку. Сейчас все чаще вижу в цехах у серьезных игроков оборудование для ультразвукового контроля (УЗК) и даже термографические камеры для проверки качества пропитки в сэндвич-конструкциях. Это уже говорит о переходе от кустарного цеха к промышленному предприятию. Без такого оборудования говорить о стабильных перспективах в аэрокосмической или даже серьезной автомобильной сфере просто нельзя.

Пример неудачи, которая многому научила

Был у нас проект с панелями для интерьера яхты. Заказчик хотел глянцевую поверхность ?как у Ferrari?, без пор, сразу под лакировку. Нашли фабрику, которая клятвенно обещала такое качество с использованием технологии in-mold coating. Первая партия пришла — идеально. Вторая — с мелкими кратерыми. Оказалось, мастер-модель дала микротрещину, и на нее никто не обратил внимания, пока не испортили десяток изделий. Пришлось срочно искать местного специалиста по ремонту оснастки в Китае, что вылилось в простой и убытки. Вывод: даже самый продвинутый процесс зависит от человеческого фактора и дисциплины обслуживания. Перспективы есть только у тех, кто эту дисциплину внедрил в культуру производства, а не просто купил дорогое оборудование.

Рынки сбыта: куда это все движется?

Если раньше основной поток шел на потребительские товары (чехлы для телефонов, элементы тюнинга), то сейчас вектор смещается. Я вижу три перспективных направления, где китайские панели из углеволокна могут занять устойчивую позицию.

Во-первых, строительство и архитектура. Речь не о небоскребах, а о малых архитектурных формах, фасадных элементах, мостах пешеходных. Требуется много материала, допуски не такие жесткие, как в авиации, но нужна стойкость к УФ и перепадам температур. Китайские производители активно разрабатывают смолы с нужными добавками и предлагают хорошее соотношение цена/долговечность для таких задач.

Во-вторых, восстановительная энергетика. Лопасти для небольших ветрогенераторов, корпуса для оборудования солнечных парков. Объемы огромные, и здесь конкуренция по цене за килограмм очень высока. Китайские комбинаты, которые могут автоматизировать процесс укладки волокна для таких крупногабаритных, но относительно простых по форме изделий, имеют все шансы.

В-третьих, серийный автоспорт и беспилотники. Это как раз та ниша, где нужны малые серии, быстрые итерации по дизайну и высокая повторяемость. Тут важна не масса производства, а гибкость и скорость реакции. Некоторые шанхайские компании, та же Kayasaki, судя по их портфолио, уже активно в этом сегменте работают, предлагая не просто панели, а готовые решения по проектированию и изготовлению.

Барьеры на пути: что может отбросить назад

Несмотря на оптимизм, преграды остаются. Главная — это все еще ?вакуум? в области стандартизации и сертификации. Европейские или американские сертификаты (например, в авиации — NADCAP) для многих фабрик остаются недосягаемыми из-за сложности и стоимости процедур. А без них путь в премиум-сегмент закрыт. Они работают либо через локальных дистрибьюторов, которые берут сертификацию на себя, либо в сегментах, где она не требуется.

Вторая проблема — логистика и таможня. Карбон — материал стратегический, с ним могут быть сложности при экспорте в некоторые страны. Плюс хрупкость крупногабаритных панелей требует особой упаковки и handling, что съедает часть ценового преимущества. Мы как-то потеряли целый контейнер из-за того, что панели в пути ?играли? и перетерлись друг о друга. Теперь всегда прописываем в контракте детальные условия упаковки и крепления в контейнере.

И третье — это растущая внутренняя конкуренция и давление на экологию. Производство углеволокна — процесс энергоемкий и не самый чистый. В Китае ужесточаются экологические нормы, что ведет к росту издержек. Мелкие кустарные цеха, которые держались только на низкой цене, будут закрываться. Это, с одной стороны, очистит рынок, с другой — может привести к временному росту цен.

Итог: не панацея, но серьезный игрок

Так есть ли перспективы? Однозначно да. Но это не путь к мировому господству на рынке композитов, а путь к закреплению в определенных, достаточно широких нишах. Китайские углепластиковые панели перестают быть просто дешевой альтернативой. Они становятся вариантом с определенным балансом cost/performance для проектов, где абсолютный максимум прочности не требуется, но важны сроки, сложность формы и конечная стоимость изделия.

Успех будет за теми производителями, которые смогут уйти от мышления ?фабрика-продавец? к мышлению ?инжиниринговый партнер?. Как, судя по всему, пытается делать Shanghai Kayasaki и подобные ей компании. Когда ты можешь не только сделать по чертежу, но и предложить, как удешевить или улучшить конструкцию, исходя из своих технологических возможностей — это дорогого стоит.

Лично я продолжаю с интересом следить за этим рынком. Каждый год приезжаешь на выставку в Шанхай или Гуанчжоу и видишь прогресс. Еще есть над чем работать, особенно в области стабильности и глубины контроля, но движение идет в правильном направлении. Для многих инженерных задач они уже сейчас — более чем жизнеспособный вариант. Главное — подходить к выбору поставщика без старых стереотипов, но с трезвой головой и четким ТЗ в руках.