Китайский шпон: инновации в производстве?

2026-01-14

Когда слышишь ?китайский шпон?, у многих до сих пор возникает образ чего-то дешёвого, одноразового. Я и сам лет десять назад так думал, пока не начал плотно работать с поставщиками из Цзянсу и Шаньдуна. Оказалось, там давно уже не просто клеят и режут, а ломают голову над тем, как выжать из древесины максимум, сохранив при этом её душу. Инновации? Да, они есть, но не те, про которые кричат заголовки. Это скорее тихая, упорная работа над процессами, которую видишь только в цеху, увязнув по щиколотку в стружке.

От ?толстой фанеры? к тонкому срезу

Раньше главным ?ноу-хау? считалась способность делать шпон из чего угодно. Помню, в 2015-м один завод хвастался, что запустил линию по производству шпона из fast-growing poplar — той самой быстрорастущей тополиной древесины, которая мягкая, как масло. Получался, конечно, не шедевр: структура слабая, при финишной обработке волокна поднимались. Но цена была смешная. Тогда это и было инновацией для массового рынка — доступность.

Сейчас же фокус сместился. Те же самые комбинаты, которые гнали тоннами тот тополь, теперь вкладываются в оборудование для тонкой настройки лущения и строгания. Не в покупку новых немецких станков (хотя и такое есть у крупных игроков), а в доработку существующих. Видел на одном производстве под Нанкином, как местные инженеры модифицировали систему подачи бревна на лущильном станке, добавив гидравлику собственной сборки. Результат? Удалось стабильно снимать слог толщиной 0.15 мм с клёна, причём с минимальным количеством ?бахромы? на изнанке. Это уже не про количество, а про качество среза.

И вот здесь ключевой момент: инновация в китайском шпоне сегодня — это часто не прорывная технология, а оптимизация. Оптимизация под конкретную породу, под влажность в цеху сегодняшним утром, под напряжение в сети. Это знание, которое не в инструкции, а в голове у мастера, который тридцать лет стоит у станка.

Клей и пресс: где рождается прочность

Если со срезом более-менее разобрались, то самый большой пласт проблем и, соответственно, экспериментов — это склеивание. Формальдегидные смолы — это прошлый век, и в Китае это прекрасно понимают. Давление со стороны экспортных рынков и внутреннего ?зелёного? тренда заставляет искать альтернативы.

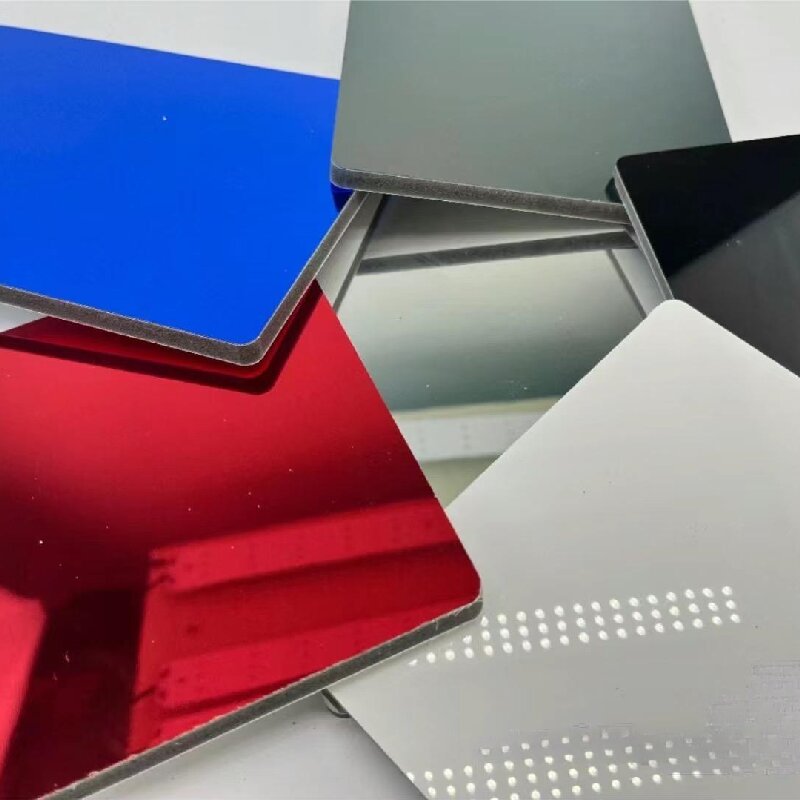

Работал с компанией Shanghai Kayasaki Industry Co. (их сайт, кстати, https://www.xqjc.ru — полезный ресурс по спецификациям). Они, позиционируя себя как ООО Шанхайская Суан Заки промышленная, делают упор на инженерные решения для склейки. Так вот, их специалисты показывали мне образцы шпона, склеенного модифицированной соевой основой. Звучит экзотично, но тест на отслаивание после цикла ?влажность-сухость? был лучше, чем у некоторых образцов на карбамидной смоле. Проблема в другом — время прессования увеличилось почти вдвое, что бьёт по производительности линии. Инновация? Безусловно. Но коммерчески жизнеспособная? Пока нет. И таких тупиковых экспериментов — десятки.

Ещё один тренд — холодное прессование для ценных пород. Горячий пресс может ?запечатать? текстуру, сделать её плоской. Холодный, с правильно подобранным клеем, сохраняет естественную глубину. Но тут нужна идеальная подготовка поверхности и климат-контроль в цеху. Видел, как на заводе в Дунгуане целый цех переоборудовали под систему поддержания постоянной влажности, просто чтобы запустить линию по холодному склеиванию орехового шпона для европейского заказчика. Инновация ли? Скорее, доведение известной технологии до промышленного уровня исполнения.

Текстура и цвет: цифра против природы

Сейчас много говорят про цифровую печать на шпоне. Мол, это и есть вершина инноваций. Согласен, технологии впечатляют: можно нанести любую текстуру, даже фотографию. Но для меня, как для практика, это скорее красивая упаковка, а не суть. Настоящая борьба идёт в другом русле — как стабилизировать и предсказать натуральную текстуру и цвет.

Возьмём дуб. Один и тот же сорт из одного региона может дать радикально разные оттенки от партии к партии. Китайские производители, которые работают на премиум-сегмент, внедряют системы оптической сортировки. Каждый лист после сушки проходит под камерой, которая анализирует не только дефекты, но и тон, распределение сердцевинных лучей. Потом ПО автоматически формирует партии для отгрузки, где цвет максимально унифицирован. Это огромный шаг вперёд для мебельщиков, которым нужна однородность в крупных проектах.

Но и тут есть подводные камни. Такая сортировка убивает ?живую? подборку, ту самую, когда из разных оттенков рождается уникальный рисунок на фасаде. Получается, инновация ради стандартизации немного обезличивает продукт. Приходится искать баланс.

Логистика и отходы: невидимая часть айсберга

О чём редко пишут в статьях про инновации? О том, как доставить хрупкий лист толщиной 0.3 мм через полмира так, чтобы он не превратился в гармошку. Упаковка — это целая наука. Раньше пачки просто перетягивали стретч-плёнкой и ставили в контейнер. Результат — битые углы и конденсат внутри.

Сейчас ведущие производители переходят на вакуумную упаковку в многослойный барьерный пакет с силикагелем. Листы шпона спрессовываются в почти монолитную паллету, из-под которой откачивается воздух. Это не только защита от влаги и повреждений, но и радикальное сокращение объёма, что снижает логистические затраты. Простая, казалось бы, идея, но её внедрение потребовало пересмотреть всю цепочку от пресса до погрузчика.

Вторая большая тема — утилизация отходов. Обрезь и брак уже не сжигают просто так. Их измельчают и прессуют в плитный материал для черновых работ или отправляют на производство древесно-полимерного композита. Круг замыкается. Это не приносит прямой прибыли, но снижает экологическую нагрузку и стоимость утилизации, что в итоге тоже влияет на цену конечного продукта.

Будущее: куда дальше?

Если пытаться заглянуть за горизонт, то, на мой взгляд, основные усилия будут направлены не на создание ?супершпона?, а на две вещи: полную прослеживаемость и адаптивность.

Прослеживаемость — это когда по штрих-коду на пачке можно узнать не только завод и дату производства, но и участок леса, откуда пришло бревно, влажность при сушке, имя мастера на линии. Это требование рынка, особенно европейского. Внедрение блокчейн-технологий для таких данных — уже не фантастика, а вопрос ближайших лет.

Адаптивность — это гибкие производственные линии, способные с минимальными перенастройками переходить с производства строганного шпона дуба на лущёный шпон ореха, а потом — на реконструированный шпон из бамбука. Универсальность, которая не в ущерб качеству. Над этим бьются инженеры по всему Китаю, потому что это прямой путь к экономии и конкурентоспособности.

Так что, возвращаясь к заглавному вопросу. Инновации в производстве китайского шпона? Они есть, они реальны. Но это не громкие открытия, а кропотливая, ежедневная работа по улучшению сотен мелких процессов. От сушки и склейки до упаковки и логистики. Это путь от имитации к настоящему мастерству, который я наблюдаю последнее десятилетие. И, что важно, этот путь уже пройден не только гигантами, но и множеством средних предприятий, которые и формируют лицо современной китайской индустрии шпона сегодня.