?Китай: инновации в производстве реечных панелей??

2026-02-01

- Китай: инновации в производстве реечных панелей

- Откуда вообще пошли эти ?инновации?

- Материалы: за чем реально следят на передовых производствах

- Оборудование: где автоматизация действительно экономит, а где — нет

- Логистика и монтаж: о чём не пишут в каталогах

- Что в итоге? Инновация как система, а не gadget

Китай: инновации в производстве реечных панелей

Если говорить об инновациях в производстве реечных панелей в Китае, многие сразу представляют себе полностью автоматизированные линии и роботов — но реальность, по моему опыту, часто оказывается куда более нюансированной и даже немного хаотичной. За последние лет десять я видел, как менялись подходы: от простого копирования западных образцов до попыток создать что-то своё, учитывая местные материалы, стоимость рабочей силы и специфику монтажа. И здесь есть один ключевой момент, который часто упускают в глянцевых обзорах: инновации — это не только про оборудование, но и про то, как ты адаптируешь процесс под реальные условия стройки, где идеальные чертежи сталкиваются с неровными стенами и сжатыми сроками.

Откуда вообще пошли эти ?инновации?

Началось всё, как это часто бывает, с необходимости снизить издержки и ускорить сроки. Ранние китайские производители реечных панелей работали на старом оборудовании, зачастую советского или тайваньского происхождения, и качество кромки, плотность соединения оставляли желать лучшего. Помню, как в середине 2000-х появились первые попытки использовать алюминиевые композитные панели (АКП) для фасадов, но монтаж был сложным, требовал много ручной подгонки. Тогда и возник запрос на системы, которые были бы более ?прощающими? к ошибкам монтажника.

Одним из поворотных моментов, на мой взгляд, стало распространение систем скрытого крепления. Казалось бы, мелочь — но это потребовало пересмотреть всю геометрию профиля, толщину металла, способ гибки. Не все фабрики смогли перестроиться. Те, кто пытался просто купить новый станок, не меняя логистики и контроля качества, часто сталкивались с тем, что панели вроде бы ровные, но при монтаже на объекте давали волну или зазоры. Здесь инновация оказалась не в железе, а в процессе: нужно было научиться предсказывать, как поведёт себя панель после транспортировки и при перепадах температуры.

Был у меня опыт на одной фабрике в Гуандуне — они купили дорогущую немецкую линию для прокатки профиля, но сырьё использовали местное, более мягкое. В результате на выходе получался идеальный по геометрии профиль, но при нанесении полимерного покрытия в местной же камере (где не могли точно выдержать температуру) покрытие со временем отслаивалось. Пришлось фактически заново подбирать и химический состав грунтовки, и режимы сушки. Это типичный пример: инновация разбивается о реальность производственной цепочки.

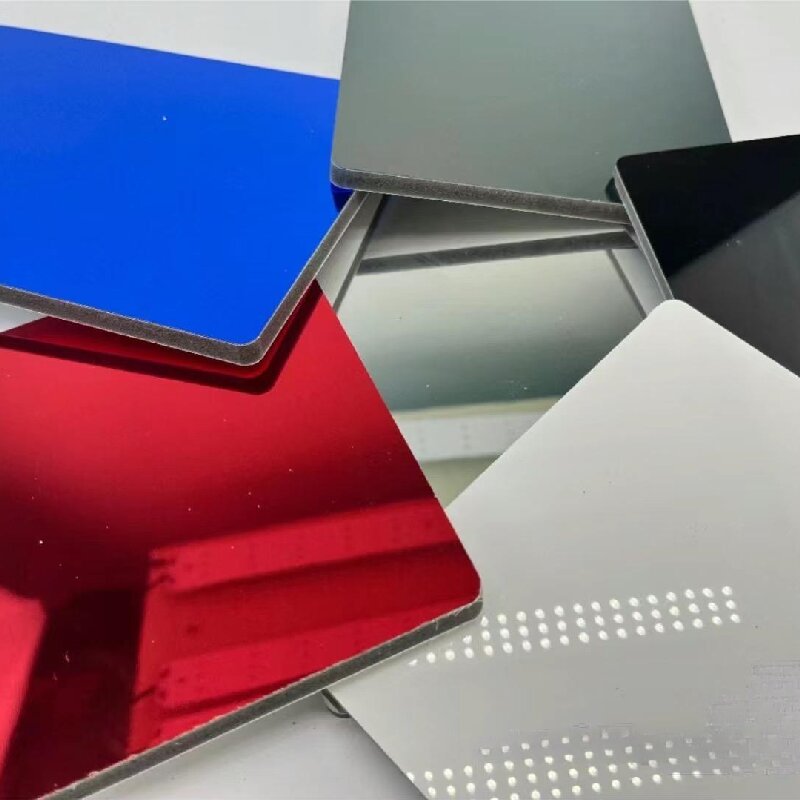

Материалы: за чем реально следят на передовых производствах

Сейчас много говорят о ?нано-покрытиях? и ?супер-сплавах?. На практике же, основная борьба идёт за два параметра: стабильность сырья и воспроизводимость цвета. Китайские поставщики рулонной стали или алюминия сильно разнятся по качеству от партии к партии. Хорошая фабрика — та, которая вкладывается в собственную лабораторию для входящего контроля. Не просто смотрит сертификат, а каждый день гнет, царапает, проверяет адгезию на тестовых образцах.

Возьмём, к примеру, популярные сейчас реечные панели под дерево или камень. Раньше плёнка ПВХ или полиэфирная краска часто выцветали за пару лет. Сейчас лидеры рынка, такие как Shanghai Kayasaki Industry Co. (их сайт — https://www.xqjc.ru), делают упор на многослойные системы покрытий с УФ-фильтрами и четким протоколом подготовки поверхности. Я видел их производственную линию в Шанхае: перед нанесением покрытия металл проходит не просто обезжиривание, а фосфатирование в автоматической линии с постоянным контролем химического состава ванн. Это не рекламный ход, а необходимость — иначе адгезия в условиях высокой влажности будет слабым местом.

Ещё один момент — это толщина защитного слоя. В спецификациях часто пишут 25-30 мкм, но на деле, из-за неравномерности нанесения на кромках, реальная толщина может падать до 15. На современных линиях ставят датчики толщины покрытия в реальном времени, которые корректируют параметры распыления. Но и это не панацея: если рейка имеет сложный профиль с глубокими рёбрами жёсткости, там может образовываться ?туман? из краски, который потом приводит к подтёкам. С этим борются, меняя конструкцию подвесов и угол распыления — опять же, инновация на стыке механики и химии.

Оборудование: где автоматизация действительно экономит, а где — нет

Полный роботизированный цех — это красиво для презентации, но для среднего заказа (скажем, под конкретный бизнес-центр) часто не окупается. Гибкость становится важнее. Поэтому сейчас тренд — это гибридные линии. Например, раскрой и перфорация — автоматические (станки с ЧПУ, которые сами читают чертежи из CAM-системы), а вот упаковка и маркировка пачек — часто ручные, потому что нужно учесть хрупкость лицевой поверхности и специфику заказа.

Одна из самых сложных задач — это резка под углом для стыковки на углах здания. Раньше это делалось вручную, дисковой пилой, с последующей зачисткой заусенцев. Сейчас появились станки с поворотной головкой, которые режут и сразу снимают фаску. Но ключевая проблема — пыль. Абразивная пыль от резки алюминия или стали оседает на лицевой поверхности соседних панелей и въедается в покрытие. На одном проекте в Москве из-за этого пришлось переделывать целую партию — блестящие панели стали матовыми в мелкую крапинку. Решение нашли простое, но неочевидное: интегрировали систему вакуумного отсоса пыли прямо в режущую головку, а зону резки отгородили прозрачными шторками. Это не было покупкой ?инновационного? станка, это была доработка существующего.

Автоматизация склада — ещё одна больная тема. Панели разных цветов, толщин и профилей нельзя хранить как кирпич. Системы штрих-кодирования и управления складом (WMS) стали настоящим спасением. Shanghai Kayasaki Industry Co., о которой я упоминал, как раз внедрила такую систему несколько лет назад. По их опыту, это сократило время подбора заказа на 70% и почти свело на нет ошибки отгрузки. Но внедрение было болезненным: рабочие годами привыкли искать панели ?на глаз?, а тут нужно сканировать каждый код. Потребовались месяцы, чтобы приучить персонал.

Логистика и монтаж: о чём не пишут в каталогах

Самая совершенная панель теряет всю свою ценность, если её погнули при перевозке или неправильно смонтировали. Китайские производители, которые работают на экспорт (особенно в Россию, с её долгим плечом доставки), сейчас уделяют упаковке не меньше внимания, чем производству. Речь не просто о стретч-плёнке. Это многослойная упаковка: мягкая прокладка между панелями, жёсткие угловые защитные элементы из вспененного полиэтилена, деревянная обрешётка определённой жёсткости. Я видел, как на фабрике тестируют упаковку, сбрасывая паллет с высоты полутора метров — это стандартный тест на соответствие условиям морской перевозки.

Но даже идеальная упаковка не спасает от ошибок монтажа. Поэтому сейчас в комплект к крупным партиям часто идут не просто чертежи, а видеоинструкции по монтажу сложных узлов (примыкание к окну, угловое соединение, компенсация теплового расширения). Некоторые производители, включая Shanghai Kayasaki Industry Co., даже высылают на первые дни монтажа своего технолога-супервайзера. Это дорого, но зато страхует от претензий. Их компания, как они сами пишут на https://www.xqjc.ru, специализируется на полном цикле — от проектирования до шеф-монтажа, что для реечных панелей критически важно.

Один из самых неприятных моментов, с которым сталкивался, — это разница в коэффициентах теплового расширения между панелью и подконструкцией. Вроде всё рассчитано, зазоры даны, но если монтажники на объекте в Сибири используют ?неродные? кронштейны из обычной стали вместо оцинкованной с определённым модулем упругости, зимой можно услышать треск. Производители стали включать в расчётные альбомы не только свои профили, но и рекомендуемые марки подконструкций от проверенных партнёров. Это тоже инновация — но в области технической поддержки и инжиниринга.

Что в итоге? Инновация как система, а не gadget

Подводя неформальный итог, скажу, что главный сдвиг, который я наблюдаю в Китае за последние 5-7 лет, — это переход от инноваций ради галочки или маркетинга к системным инновациям. Речь идёт не об одном супер-станке, а о связке: стабильное сырьё + контролируемый процесс нанесения покрытия + умное проектирование профиля под конкретные ветровые и температурные нагрузки + продуманная логистика + техническая поддержка.

Компании, которые выживают и растут на международном рынке, вроде упомянутой Shanghai Kayasaki Industry Co., понимают, что продают не просто металлические рейки. Они продают гарантию того, что фасад через десять лет будет выглядеть так, как задумано архитектором. И их сайт https://www.xqjc.ru — это уже не просто визитка, а портал с расчётными программами, библиотекой 3D-моделей узлов крепления и базой технических решений.

Так что, когда в следующий раз услышите про ?инновации в производстве реечных панелей в Китае?, смотрите не на блестящие роботизированные руки в рекламном ролике, а на то, есть ли у фабрики своя лаборатория, как они упаковывают паллеты и что пишут в монтажных инструкциях про компенсационные зазоры. Вот где сейчас находится реальная конкуренция и реальный прогресс. Всё остальное — лишь инструменты для достижения этой цели.