Китайские алюминиевые панели: технологии и тренды?

2026-01-01

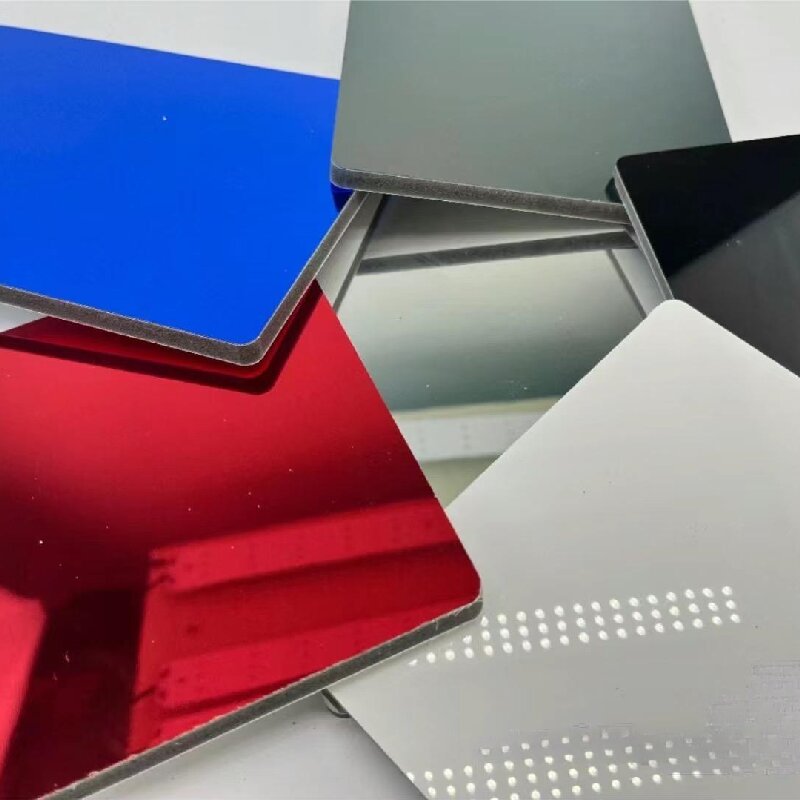

Когда слышишь ?китайские алюминиевые панели?, у многих до сих пор возникает образ чего-то дешёвого и однообразного. Но если копнуть глубже, как мы это делаем в работе каждый день, картина оказывается куда сложнее и интереснее. Да, массовый сегмент есть, но именно там, где начинаются сложные профили, специфические покрытия и требования к точности геометрии, и проявляется реальный технологический разрыв между производителями. Сейчас уже не просто ?купить панель?, а выбрать под конкретный проект: для вентфасада в условиях морского климата, для интерьерной отделки с повышенными требованиями к эстетике швов или для сложных криволинейных конструкций. Вот об этих нюансах, которые редко обсуждают в общих статьях, и хочется порассуждать, исходя из того, что видишь на практике, а не из каталогов.

Эволюция не в толщине, а в составе и обработке

Раньше главным параметром была толщина композитной панели — 3мм, 4мм. Сейчас это базис. Настоящая эволюция пошла в другом направлении — в сердцевине. Полиэтилен (РЕ) низкой плотности — это уже практически прошлый век для ответственных объектов. На смену пришли минералозаполненные сердечники и, что особенно важно, огнестойкие варианты (А2, В1). Но здесь кроется первый практический подводный камень. Не все ?огнестойкие? панели, которые предлагают, ведут себя одинаково в реальных условиях. Видел проекты, где экономили, брали условно-негорючий вариант, а при монтаже и последующей эксплуатации панель ?вела? себя из-за разного коэффициента теплового расширения алюминия и сердечника. Результат — волны на фасаде. Поэтому сейчас тренд — не просто заявить класс, а обеспечить стабильность геометрии при перепадах температур. Этим, кстати, серьёзно занимаются производители вроде Shanghai Kayasaki Industry Co. (их сайт https://www.xqjc.ru), которые делают акцент именно на инженерных решениях для сложных климатических зон, а не только на ценнике.

Второй момент — это сам алюминий. Всё чаще идёт запрос не просто на рулонную окраску полиэстером, а на более стойкие системы: PVDF (поливинилиденфторид) или даже нанокерамические покрытия. Разница в цене существенная, но и в долговечности — тоже. На побережье, где соль разъедает всё, экономия на покрытии выходит боком уже через пару лет. Но и здесь есть нюанс: качество подготовки поверхности перед окраской. Был случай, когда партия панелей с красивой заявленной PVDF-плёнкой начала отслаиваться по кромкам. Причина — некачественная химическая подготовка металла перед нанесением. Так что тренд — это комплекс: и состав сердечника, и качество металла, и технология нанесения защитного слоя.

И, конечно, обработка кромок. Простая отбортовка (загиб) уходит в прошлое для высококлассных проектов. В ходу двойные замки, скрытые системы крепления, которые не только улучшают внешний вид, но и повышают герметичность стыка. Это уже вопрос не столько материала, сколько прецизионности оборудования, которое его обрабатывает.

Тренды: индивидуализация против массовости

Если раньше трендом был ?быстро и дёшево закрыть площадь?, то сейчас запрос сместился в сторону индивидуальности. Архитекторы хотят не просто цвет, а конкретный оттенок из RAL или даже NCS, причём с определённой фактурой — матовой, структурированной, под камень или дерево. Цифровая печать по алюминию открыла здесь огромные возможности. Но опять же, практика показывает, что не всякая печать долговечна. УФ-краски должны быть стойкими к выцветанию, а это дополнительная стоимость. Видел потрясающие проекты с фотопечатью, которые через пять лет на солнечной стороне превратились в блёклые пятна. Поэтому тренд — это не сама возможность печати, а гарантия её стойкости.

Другой явный тренд — объёмные, 3D-панели. Речь не о композите, а о цельнотянутых или собранных из отдельных элементов алюминиевых кассетах сложной формы. Это уже высший пилотаж, требующий продвинутого программного обеспечения для проектирования и роботизированного производства. Стоимость за квадратный метр взлетает, но и эстетический эффект совершенно иной. Такие решения уже не для каждого склада, а для аэропортов, культурных центров, флагманских магазинов.

И третий, менее заметный, но важный тренд — это экологичность полного цикла. Всё больше заказчиков, особенно из Европы, интересуются не только конечным продуктом, но и углеродным следом при производстве, возможностью переработки. Алюминий здесь в выигрышном положении, но процессы производства сердечников и покрытий тоже попадают под scrutiny. Это заставляет производителей пересматривать технологии, искать более ?зелёные? альтернативы.

Практические ловушки: что не пишут в спецификациях

Вот о чём редко говорят в красивых презентациях, но что всплывает на стройплощадке. Первое — допуски. Заявленные ±1 мм по длине и ширине — это одно, а реальная геометрия партии в 5000 панелей — другое. Если допуск ?гуляет?, монтаж превращается в кошмар, подгонка каждой панели съедает всю экономию от дешёвой закупки. Нужно требовать не только сертификаты, но и выборочные замеры на производстве, а лучше — присутствие своего технадзора. Компания Shanghai Kayasaki Industry Co., упомянутая ранее, позиционирует себя именно как поставщик решений для сложных проектов, где контроль допусков — критическая история. Их сайт https://www.xqjc.ru стоит изучить как пример подхода, где акцент на точности и логистике.

Второе — логистика и упаковка. Казалось бы, мелочь. Но видел, как прекрасные панели с идеальным покрытием приходили на объект с погнутыми углами и поцарапанной лицевой поверхностью из-за хлипкой упаковки и неправильной укладки в контейнере. Это прямые убытки и сорванные сроки. Теперь в контрактах прописываем не только технические условия, но и стандарты упаковки, схему крепления в контейнере.

И третья ловушка — совместимость с подсистемами. Не всякая алюминиевая панель, даже очень качественная, идеально станет на любую направляющую. Особенно это касается скрытых креплений. Часто приходится заказывать крепёжные элементы у того же производителя, что и панели, или проводить долгие испытания на совместимость. Это время, которое нужно закладывать в проект изначально.

Кейс: когда ?новейшая технология? подвела

Хочется привести пример из практики, чтобы было понятно, о чём речь. Был у нас проект — фасад бизнес-центра в Сочи. Заказчик захотел супер-тонкие панели (толщиной 2.5 мм) с нанокерамическим покрытием для максимальной стойкости к солнцу и влаге. Технология была относительно новой, производитель — один из флагманов рынка. Всё шло хорошо, пока не начался монтаж. Оказалось, что из-за уменьшенной толщины и особо жёсткого покрытия панель стала более хрупкой на излом при монтаже скрытыми клипсами. Несколько штук треснули прямо при защёлкивании. Пришлось срочно останавливать работы, лететь к производителю, совместно переделывать схему крепления, разрабатывать специальный монтажный инструмент. Сроки сдвинулись на месяц, бюджет вырос. Мораль: даже самая продвинутая технология требует апробации в реальных условиях монтажа. Нельзя слепо доверять лабораторным тестам.

С другой стороны, этот же кейс показал, насколько гибкими могут быть китайские производители, когда речь идёт о решении проблемы. Они не стали списывать всё на ?неправильный монтаж?, а оперативно прислали инженеров, отработали новый метод на месте и даже предоставили компенсацию за часть испорченного материала. Это важный сдвиг в подходе — от простого продавца к партнёру по проекту.

Что в итоге? Будущее за гибридными решениями

Исходя из всего этого, мой прогноз: будущее не за каким-то одним типом панелей, а за гибридными, ?умными? решениями. Уже сейчас появляются разработки с интегрированными фотоэлектрическими элементами для выработки энергии или с динамической подсветкой. Но для массового рынка более актуально другое: сочетание разных технологий в одном продукте. Например, основа — стандартный композит с минеральным сердечником для пожаробезопасности и жёсткости, но с наружным листом, который позволяет наносить сверхстойкую цифровую печать или даже менять фактуру.

Ключевым станет не производство самого материала, а предоставление полного пакета: проектирование, производство с жёстким контролем, детальные инструкции по монтажу, логистика ?под ключ? и сервисная поддержка. Именно так работают компании, которые хотят удержаться на верхнем сегменте рынка. Как та же Shanghai Kayasaki Industry Co. (ООО Шанхайская Суан Заки промышленная), которая из поставщика панелей постепенно превращается в инжиниринговую компанию, предлагающую фасадные решения.

Так что, отвечая на вопрос из заголовка, технологии ушли далеко вперёд от стереотипов, а главный тренд — это переход от продажи квадратных метров алюминия к продаже гарантированного результата на фасаде. И это, пожалуй, самое сложное и интересное в нашей работе сегодня.