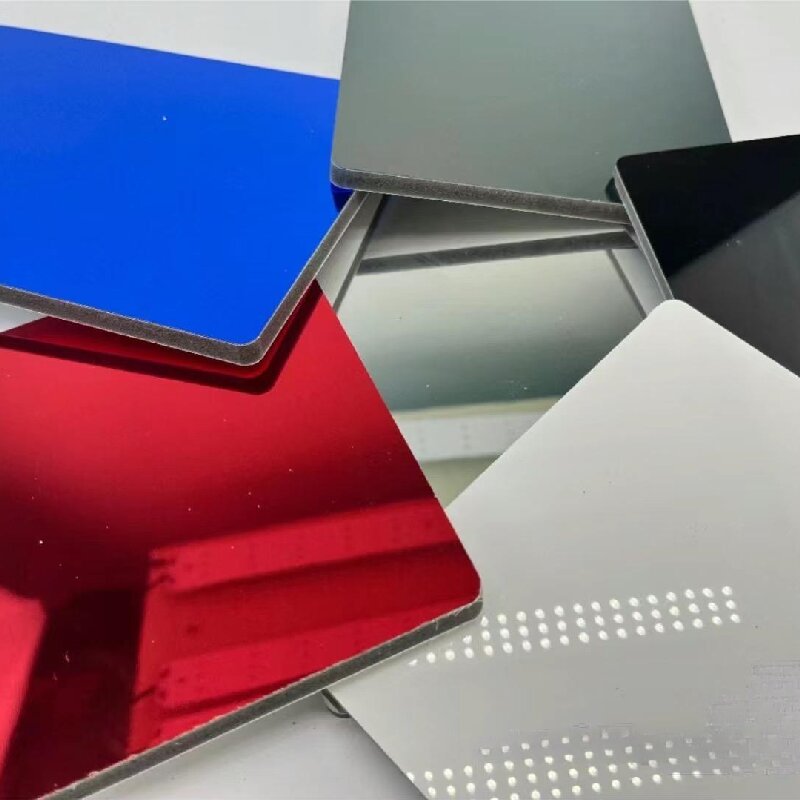

Китайские производители полиэфирных панелей: технологии и экология?

2026-01-11

Когда слышишь этот вопрос, первое, что приходит в голову — это огромные заводы и дешёвая продукция. Но реальность, как обычно, сложнее. Многие до сих пор считают, что китайский полиэфир — это синоним ?низкого качества? и ?грязного производства?. Я сам так думал лет десять назад, пока не начал плотно работать с поставщиками из Цзянсу и Чжэцзяна. Оказалось, там есть всё: и откровенный хлам, и продукты, которые по технологической дисциплине дадут фору многим европейским брендам. Вопрос в том, куда смотреть и что именно спрашивать. Экология же — это вообще отдельная песня. С одной стороны, давление государства и глобальные тренды заставляют меняться, с другой — себестоимость и привычные методы. Попробую разложить по полочкам, как это выглядит изнутри, без глянца.

Технологическая база: не только копирование

Начнём с основ. Сердце производства — это полиэфирные смолы. Качество панели на 70% определяется именно ими. Раньше основная проблема была в нестабильности: партия к партии могла отличаться по вязкости, времени гелеобразования. Сейчас крупные игроки, особенно те, кто работает на экспорт в ЕС или для серьёзных объектов внутри Китая, перешли на автоматизированные линии дозирования. Человеческий фактор свели к минимуму. Видел на одном заводе под Шанхаем систему, где смола, катализатор, ускоритель и пигменты подаются по отдельным контурам, смешиваются в статическом смесителе и тут же поступают на конвейер. Это уже не кустарщина.

Но есть нюанс. Такое оборудование — чаще всего немецкое или итальянское. Китайцы его покупают, изучают и через несколько лет выпускают свой аналог. Иногда получается очень даже неплохо, иногда — откровенная пародия, которая постоянно ломается. Ключевое отличие топовых производителей от середнячков — это не наличие линии, а её точность и система контроля на каждом этапе. Например, контроль температуры в камере полимеризации. Разброс даже в 5-7 градусов по Цельсию может привести к разной степени кристалличности поверхности, а значит, к разной стойкости к царапинам и УФ-излучению. Об этом редко говорят в рекламных каталогах.

Ещё один момент — армирование. Стекломат или ровинг. Тут я сталкивался с интересной практикой. Для внутренних работ или временных конструкций могут использовать переработанное стекловолокно (дроблёнку). Оно дешевле, но его прочность на разрыв ниже. Визуально в готовой панели это не определить, только лабораторными испытаниями или… печальным опытом, когда панель на фасаде дала трещину не от удара, а от ветровой нагрузки. Поэтому сейчас в техзаданиях мы всегда прямо указываем тип и происхождение армирующего материала. Лучшие заводы предоставляют протоколы испытаний на механические свойства для каждой партии сырья.

Экологический прессинг и реальные шаги

С экологией всё непросто. Лет пять назад на многих заводах, которые я посещал, стоял устойчивый химический запах. Отходы — обрезки, брак, шлам из смесителей — часто просто складировались на заднем дворе или сжигались. Сейчас это быстро уходит в прошлое. Причина не только в ужесточении законов (штрафы стали действительно болезненными), но и в требованиях зарубежных заказчиков. Без сертификатов типа ISO 14001 или хотя бы локальных ?зелёных? стандартов на серьёзный контракт даже не рассчитывай.

Что изменилось на практике? Во-первых, системы вентиляции и улавливания летучих органических соединений (ЛОС). На современных линиях камеры полимеризации и шлифовки герметичны, а вытяжной воздух проходит через угольные фильтры или термические дожигатели. Это дорогое оборудование, и его установка — явный сигнал, что завод настроен на долгосрочную игру. Во-вторых, рециклинг. Технологические обрезки теперь не выбрасывают, а перемалывают и используют как наполнитель для нижних, нелицевых слоёв сэндвич-панелей или для изготовления технических изделий (например, канализационных люков). Это уже не просто PR, а экономия сырья.

Но главная экологическая головная боль — это сами полиэфирные смолы, а точнее, стирол, который используется для их отверждения. Он токсичен и летуч. Прогресс идёт в сторону разработки смол с пониженным содержанием стирола или вообще на других основах. Но тут встаёт вопрос цены. Смола с низким эмиссией стирола может быть на 20-30% дороже. Готов ли рынок платить? Пока что только в премиум-сегменте. Для массового строительства панелей, например, для складов или сельхозпостроек, по-прежнему используют самые доступные по цене материалы. Экология отступает перед экономикой.

Кейс из практики: фасад для логистического центра

Приведу пример из реального проекта. Требовалось сделать сэндвич-панели для облицовки большого логистического комплекса под Москвой. Заказчик хотел оптимальное соотношение цены и качества, с акцентом на стойкость цвета (объект на солнечной стороне). Мы рассматривали несколько поставщиков, в том числе и через компанию Shanghai Kayasaki Industry Co. (их сайт — https://www.xqjc.ru). В описании ООО Шанхайская Суан Заки промышленная заявлено как раз производство композитных материалов с фокусом на технологичность.

В процессе обсуждения техзадания вылезла классическая проблема. Их стандартная панель для фасадов имела хорошие механические характеристики, но в УФ-стойкости использовался стандартный гарантийный срок в 10 лет. Нам же нужны были гарантированные 15 лет без заметного выцветания. Инженеры Kayasaki предложили два варианта: либо использовать более дорогую смолу с УФ-абсорберами в массе, либо нанести усиленное защитное покрытие (гелькоут) большей толщины. Первый вариант удорожал панель примерно на 12%, второй — на 7-8%, но требовал перенастройки линии и увеличения времени цикла.

В итоге, после испытаний образцов в лаборатории (мы сами отдавали их на тесты), выбрали вариант с усиленным гелькоутом. Почему? Потому что технология нанесения покрытия была у них отработана лучше, и визуально поверхность получалась идеальнее. А вот со смолой в массе была небольшая, но заметная волнистость на тёмных цветах. Это как раз тот случай, когда теория упирается в практику: даже хорошее сырьё не гарантирует результат, если нет мастерства в его применении. Проект в итоге был реализован, панели уже пятый год на объекте — пока всё в порядке.

Типичные ошибки при выборе поставщика

Глядя на сайты многих китайских производителей, легко попасть в ловушку красивых картинок и длинных списков сертификатов. Первое, на что я перестал обращать внимание — это фото огромных цехов и складов. Их часто арендуют на день для фотосессии. Надо просить видео с производства, причём не постановочное, а в рабочее время. Видно, как работают операторы, чистота на линии, как маркируется продукция.

Вторая ошибка — не спрашивать о происхождении сырья. ?Мы используем смолу ведущих мировых брендов? — это ничего не значит. Нужно конкретно: BASF, Reichhold, Scott Bader? Или это китайские аналоги типа Changzhou Tianma? Разница в цене и свойствах колоссальная. Хороший признак, когда поставщик сам, без напоминания, прикладывает к коммерческому предложению паспорта качества на основные компоненты.

И третье, самое важное — тестовые образцы. Никогда не заказывайте партию, не получив и не проверив образцы. Причём не маленькие квадратики, а полноразмерный кусок панели, метра полтора в длину. Нужно смотреть на геометрию (нет ли ?пропеллера?), на качество кромок, на равномерность цвета. Один раз мы получили образцы идеальные, а в первой же производственной партии цвет отличался от эталона на полтона. Оказалось, на основной линии стоял старый смеситель, который давал неравномерную колеровку. На линии для образцов — новый. Пришлось ставить своего человека для приёмки на заводе.

Куда всё движется? Взгляд из цеха

Если говорить о трендах, то я вижу несколько. Первое — это дальнейшая автоматизация, но не ради самой автоматизации, а ради стабильности. Внедрение систем машинного зрения для дефектоскопии, датчиков онлайн-мониторинга вязкости смолы. Это снижает брак и, как ни парадоксально, в долгосрочной перспективе делает производство более ?зелёным? — меньше переделок, меньше отходов.

Второе — гибридные материалы. Появляется всё больше разработок по добавлению в полиэфирную матрицу наночастиц (например, диоксида кремния) для повышения твёрдости и огнестойкости. Или использование природных наполнителей — микроволокон бамбука или рисовой шелухи — для создания биокомпозитов. Пока это больше R&D, но некоторые заводы уже предлагают такие экспериментальные продукты. Правда, цена в 2-3 раза выше обычной.

И третье — замкнутый цикл. Вопрос утилизации отслуживших свой срок полиэфирных панелей будет становиться всё острее. В Европе уже думают об этом серьёзно. В Китае я слышал о нескольких пилотных проектах по химической рециркуляции, где панели измельчаются и с помощью пиролиза или гидролиза разлагаются на исходные компоненты. Технологически это сложно и энергозатратно, но, возможно, за этим будущее. Пока же основной метод — механическая переработка в крошку для использования в качестве наполнителя в менее ответственных конструкциях. Экология и технологии в этой отрасли всё больше переплетаются, и китайские производители, особенно те, кто смотрит на экспорт, вынуждены играть по этим новым правилам. Догоняют быстро, иногда даже опережают.