Китайские производители ржавых панелей: инновации?

2026-01-20

Когда слышишь словосочетание ?ржавые панели?, первая мысль — брак, дешёвый ширпотреб, что-то для временных построек. И это, пожалуй, главное заблуждение. Я сам лет десять назад так думал, пока не столкнулся с этим сегментом плотнее. Дело не в ржавчине как таковой, а в сплаве, покрытии и, что важнее, в преднамеренном состаривании — патинировании. Вот где начинается интересное.

От ?железного лома? к контролируемой эстетике

Началось всё с запросов от архитекторов и дизайнеров, которые искали материал с характером, историей, но при этом предсказуемый в эксплуатации. Обычная кортеновская сталь — дорога, да и не всякая погода ей подходит. Китайские цеха, особенно в провинции Хэбэй и Цзянсу, уловили этот тренд лет семь-восемь назад. Не скажу, что сразу получилось. Первые партии, которые я видел, действительно напоминали брак: ржавые панели покрывались неравномерно, отслаивались пластами после первого же сезона дождей, а заявленная ?устойчивость? была мифом.

Помню, был проект фасада для частного клуба в Подмосковье. Заказчик хотел именно такую текстуру. Привезли образцы от трёх разных фабрик. Две из них после имитации зимнего цикла (мы их просто на неделю выставили во двор и поливали солевым раствором) превратились в нечто рыхлое и некрасивое. Третий образец держался, но его цена была уже сопоставима с европейскими аналогами. Вопрос стоял ребром: либо платить за имя, либо искать того, кто понимает химию процесса, а не просто гонит тонны металла.

Именно тогда я наткнулся на сайт Shanghai Kayasaki Industry Co. (https://www.xqjc.ru). В описании ООО ?Шанхайская Суан Заки промышленная? не было пафоса, зато были конкретные данные по составу сплава, толщине первичного оксидного слоя и, что ключевое, по финишной стабилизации покрытия. Это был не просто лист, покрашенный под ржавчину, и не кортен, а что-то среднее — более доступное, но с попыткой технологического контроля.

Технология: где заканчивается имитация и начинается материал?

Суть их подхода, если разбирать по косточкам, в двухэтапном процессе. Первый — это ускоренное патинирование в камерах с контролем влажности и состава реактивов. Не буду вдаваться в химические формулы, но они используют не просто воду, а растворы с соединениями меди и хлоридов, что даёт более плотную и адгезивную оксидную плёнку. Второй этап — фиксация. Вот тут многие ошибаются, думая, что можно покрыть лаком. Лак трескается, мутнеет. Они используют проникающие составы на основе силиконовых смол, которые консервируют оксидный слой, не создавая видимой плёнки. Панель продолжает ?дышать?, но дальнейшее разрушение останавливается.

На практике это означает, что цвет и текстура, которые ты видишь на образце, через пять лет будут на 90% такими же. Не будет этих неэстетичных подтёков или пятен чистой стали. Но и тут есть нюанс: фиксация делает материал менее ?живым?. Для purist’ов, которые хотят, чтобы патина эволюционировала естественно, это минус. Для большинства архитектурных проектов, где нужна стабильность, — огромный плюс.

Мы тестировали их панели на малом архитектурном объекте — забор и часть фасада гостевого дома. Через три года визуальных изменений почти нет. Единственное место, где проявилась слабина, — это стыки и места креплений, где при монтаже слегка повредили покрытие. Это уже вопрос не производства, а монтажного протокола, который нужно разрабатывать под конкретный материал.

Проблемы, которые не афишируют в каталогах

Идеального ничего нет. Первая проблема — логистика. Готовое патинированное покрытие довольно хрупкое до фиксации. Перевозка морем — это всегда риск получить панели с потёртостями по углам. Приходится требовать особой упаковки, с прокладками и жёсткой обрешёткой, что съедает часть экономии. Вторая проблема — цветовые вариации от партии к партии. Да, они в рамках одного кода, но оттенок может ?плавать? из-за малейших изменений в концентрации реактивов или времени выдержки. Для крупного объекта нужно заказывать всю партию сразу и быть готовым к небольшой, но разнице в тоне между первыми и последними панелями в проекте.

И третье, самое важное — коммуникация. Сайт xqjc.ru — это хорошо, но технические детали часто приходится вытягивать через менеджеров. Не все из них имеют глубокие технические знания. Порой кажется, что отдел продаж и производство живут в разных реальностях. Обещают одно, на цеху делают ?как обычно?. Нужно чёткое ТЗ, образец-эталон, подписанный обеими сторонами, и, желательно, выезд своего технадзора или хотя бы видео-контроль ключевых этапов производства. Без этого можно получить совсем не то.

Кейс: когда инновация упирается в реалии монтажа

Был у нас опыт с фасадом ресторана в историческом центре. Архитектор задумал сложную перфорацию на ржавых панелях. Заказ разместили у ?Шанхай Каясаки?. С производством ровных листов проблем не было. Но когда дело дошло до сложной лазерной резки по уже готовому патинированному листу, начались сложности. Тепловое воздействие лазера ?сжигало? оксидный слой по краям реза, обнажая чистый металл. Получался неэстетичный светлый контур вокруг каждого отверстия.

Пришлось срочно искать решение. Варианта было два: резать до патинирования (но тогда кромки всё равно оставались бы чистыми и их пришлось бы дорабатывать вручную) или искать способ холодной резки. В итоге, после долгих переговоров, фабрика пошла на эксперимент — они делали резку на заготовках, затем проводили патинирование, но помещали детали в камеру особым образом, чтобы реактив активнее проникал в зоны реза. Получилось лучше, но идеально — нет. Контур всё равно немного отличался. Этот опыт показал, что инновации в материале часто отстают от инноваций в обработке. Производитель делает отличный базовый продукт, но для нестандартных задач нужен совместный инженерный поиск, на который готовы не все.

В итоге фасад смонтировали, визуальный эффект архитектору понравился, он назвал эти светлые контуры ?естественным этапом старения?. Но для меня это был урок: даже у продвинутого производителя технологическая цепочка может быть жёсткой. Гибкость стоит дополнительных денег и нервов.

Рынок и будущее: куда дует ветер?

Сейчас на рынке вижу раскол. С одной стороны, массовый сегмент — это по-прежнему дешёвые панели с напылением ?под ржавчину?, которые служат 2-3 сезона. Их покупают для временных сооружений, декораций, интерьеров ?на один раз?. С другой — ниша осознанных производителей вроде Kayasaki, которые работают на стыке материала и архитектурной химии. Их клиент — это проектные бюро, которые хотят получить управляемую эстетику по разумной цене.

Тренд, который я наблюдаю, — это запрос на ещё большую экологичность. Составы для патинирования и фиксации всё чаще требуют сертификатов с низким VOC (летучие органические соединения). Давление идёт от западных заказчиков, но китайские фабрики, которые хотят на этот рынок, уже реагируют. Видел у той же Kayasaki в разработке новую линию на основе растительных танинов — интересно, но пока в пилотной стадии, дорого и непредсказуемо для больших объёмов.

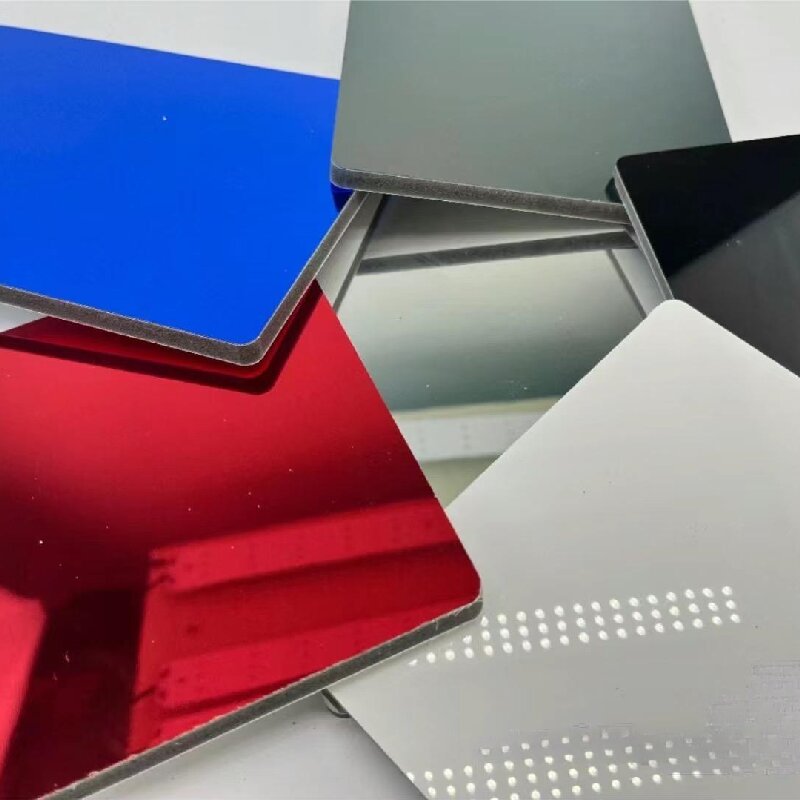

Другой тренд — композиты. Не просто стальной лист, а сэндвич-панель, где внешний слой — это та самая стабилизированная ржавая сталь, а внутренние слои — теплоизоляция. Это логичный шаг, но он упирается в сложность производства: нужно совместить процессы патинирования и сборки сэндвича так, чтобы не повредить ни один из слоёв. Думаю, в ближайшие пару лет мы увидим рабочие образцы.

Выводы для тех, кто в деле

Так есть ли инновации? Да, но они точечные, прикладные и рождаются часто из решения конкретных проблем на стыке с заказчиком. Китайские производители в этом сегменте перестали быть просто копировальщиками. Они научились делать очень достойный базовый продукт — тот же ?контролируемый кортен?. Их сила — в оптимизации процесса и цене. Слабость — в недостаточной гибкости для кастомных решений и иногда в коммуникационных разрывах.

Работать с ними стоит, если у тебя чёткое ТЗ, понимание технологии и, желательно, предыдущий положительный опыт. Не стоит ждать чудес и покупать ?кота в мешке? по самой низкой цене. Сайты вроде https://www.xqjc.ru — это хорошая отправная точка, чтобы понять ассортимент и базовые возможности. Но все детали, все ?а что, если…? нужно проговаривать лично, закреплять в контракте и контролировать. Инновации здесь — не громкие заявления, а тихая работа над плотностью оксидного слоя и стойкостью фиксатора. И в этом некоторые уже преуспели.

В общем, ?ржавые панели? из Китая — это уже давно не синоним брака. Это отдельный, сложный материал со своей технологией, подводными камнями и областью применения. Относиться к нему нужно соответственно — не как к дешёвой отделке, а как к специфическому архитектурному элементу, который требует знаний и для производства, и для применения.