Китайские WPC панели: инновации?

2026-01-16

Когда слышишь ?китайские WPC?, у многих сразу всплывает ?дешево и сердито?. Но за последние лет пять-семь картина изменилась кардинально. Сам работаю с композитными материалами, и если раньше основная задача была найти поставщика, который просто не кинет с качеством сырья, то сейчас вопрос сместился в сторону технологических нюансов и реальных инноваций, а не просто копирования западных образцов. Вот об этом и хочу порассуждать, без глянца.

От сырья к рецептуре: где кроется настоящий сдвиг

Раньше главной головной болью была стабильность. Привезли одну партию WPC – цвет и плотность одни, следующую – уже пляшет. Виной всему – неконтролируемое сырье: кто во что горазд с древесной мукой и вторичным полимером. Сейчас же прогресс пошел не в увеличении процента древесины (это тупиковый путь для большинства наружных применений), а в точной инженерии рецептуры.

Возьмем, к примеру, аддитивы. Качественные светостабилизаторы и модификаторы ударной вязкости – вот что сейчас отличает хорошую панель от посредственной. Китайские лаборатории научились с ними работать. Видел панели от одного производителя из Цзянсу, которые после трех лет на открытом солнце на южном фасаде потеряли цвет не более чем на 10% по шкале ?серого?. Это уже уровень, близкий к европейским премиум-брендам пятилетней давности.

Но и здесь подводный камень. Некоторые фабрики, особенно мелкие, экономят именно на этой ?химии?. Внутри панели может быть все хорошо, а поверхностный слой, отвечающий за УФ-защиту, – тонкий и неоднородный. Результат – быстрое поседение и микротрещины. Проверял лично на тестовых образцах: срезы под микроскопом показывают эту неоднородность. Так что инновация инновацией, но контроль качества на выходе – все еще критичен.

Оборудование: закупить линию – не значит сделать продукт

Многие думают: купили немцы или австрийцы экструдер – и все, продукт будет топовый. Реальность сложнее. Ключевое – это калибровка и настройка линии под конкретную рецептуру. Китайские инженеры здесь показали себя с лучшей стороны: они готовы возиться с настройками неделями, подбирая температуру в разных зонах, скорость протяжки, давление.

Был опыт работы с фабрикой, которая поставила нам партию панелей для настила у бассейна. Первые образцы имели едва заметную волнистость по длине. Не критично, но глаз цеплялся. Их технолог не отмахнулся, а приехал, две недели провел на линии, меняя профиль охлаждения и калибровочные валы. В итоге проблема ушла. Это и есть та самая ?приземленная? инновация – не в патенте, а в умении выжать из железа максимум.

С другой стороны, есть и обратные примеры. Гигантские заводы с десятком линий иногда грешат ?усредненными? настройками под все рецептуры сразу. Продукт стабильный, но без изюминки. Для массового рынка – ок, для проектов, где нужна особая геометрия или плотность, – уже нет.

Кейс: скрытый крепеж и система шип-паз

Вот тут китайские производители действительно удивили. Раньше все системы креплений были откровенно слабым местом – хлипкий пластик, люфт. Сейчас многие перешли на металлические клипсы из оцинковки или нержавейки, интегрированные в профиль панели. Но главное – доработали геометрию самого шипа и паза.

Видел систему, где паз имеет внутренний лабиринт и силиконовый уплотнитель в канавке. При сочленении получается практически герметичный стык, вода не затекает даже при косом дожде. Это серьезный шаг для фасадных применений. Правда, требует идеально ровной обрешетки – любая кривизна вылезает боком.

Экология и переработка: маркетинг или реальность?

Тема горячая. Все пишут про ?зеленые? материалы, переработку отходов. В Китае с этим строго, законы ужесточаются. Поэтому использование вторичного полиэтилена или полипропилена – не столько инновация, сколько необходимость. Но и здесь появились интересные решения.

Некоторые фабрики, например, те, что сотрудничают с крупными западными сетями, внедрили замкнутый цикл по собственным производственным отходам. Обрезки, брак – дробятся и снова идут в дело, но не в ?тело? панели, а в ее технические слои. Это позволяет сохранить стабильность лицевого слоя и при этом снизить себестоимость и нагрузку на окружающую среду.

Но есть нюанс. ?Экологичность? часто упирается в логистику и энергозатраты на переплавку. Если фабрика в глубинке, а сырье везти за тысячу километров, весь экологический эффект сводится на нет углеродным следом от транспорта. Так что оценивать нужно комплексно. Один из немногих, кто открыто публикует подобный life-cycle анализ по своим продуктам – это Shanghai Kayasaki Industry Co. (https://www.xqjc.ru). Их подход, как у ООО Шанхайская Суан Заки промышленная, скорее, исключение: подробные техкарты, данные по углеродному следу. Для инженера это ценно, для маркетолога – скучно.

Практические грабли: с чем сталкиваешься на объекте

Вся теория разбивается о реальный монтаж. Самый частый косяк, который не видно в образце – разная линейная стабильность панелей из разных партий. Смонтировал одну часть террасы в мае, докупил и смонтировал продолжение в августе панелями с тем же артикулом – а зимой получил едва заметную ?ступеньку? на стыке. Панели дали разное температурное расширение. Причина – чуть измененная партия сырья или скорость охлаждения на выходе из экструдера.

Еще один момент – хрупкость на морозе. Некоторые WPC, позиционируемые как всесезонные, при -25°C и точечном ударе (например, упавшим ломом) ведут себя хуже, чем древесина. Раскалываются. Это вопрос именно к ударным модификаторам в рецептуре. Просите у поставщика не только сертификаты, но и результаты низкотемпературных тестов на конкретную партию. Если отказывается – это красный флаг.

И конечно, цвет. Инновации в стабилизации – это хорошо, но пигментация – отдельная история. Дешевые неорганические пигменты выгорают, дорогие органические – могут мигрировать. Видел фасад, где панели одного цвета, но с разной датой производства, через год дали оттенок. Теперь всегда требую поставку всей цветной партии из одного производственного цикла, даже если это дороже и дольше.

Куда дальше? Не панели, а системы

Сейчас тренд – уход от понятия ?просто панели? к готовым системным решениям. Это и сложные фасадные подсистемы с вентилируемым зазором, рассчитанные под WPC, и готовые модули для ограждений, пергол с интегрированным крепежом.

Китайские производители здесь активно двигаются. У того же Shanghai Kayasaki Industry Co. в портфеле есть не просто доски, а целые каталоги совместимых профилей, углов, заглушек, водостоков и скрытых креплений. Это удобно для проектировщика. Инновация здесь – в комплексном подходе, а не в отдельном продукте.

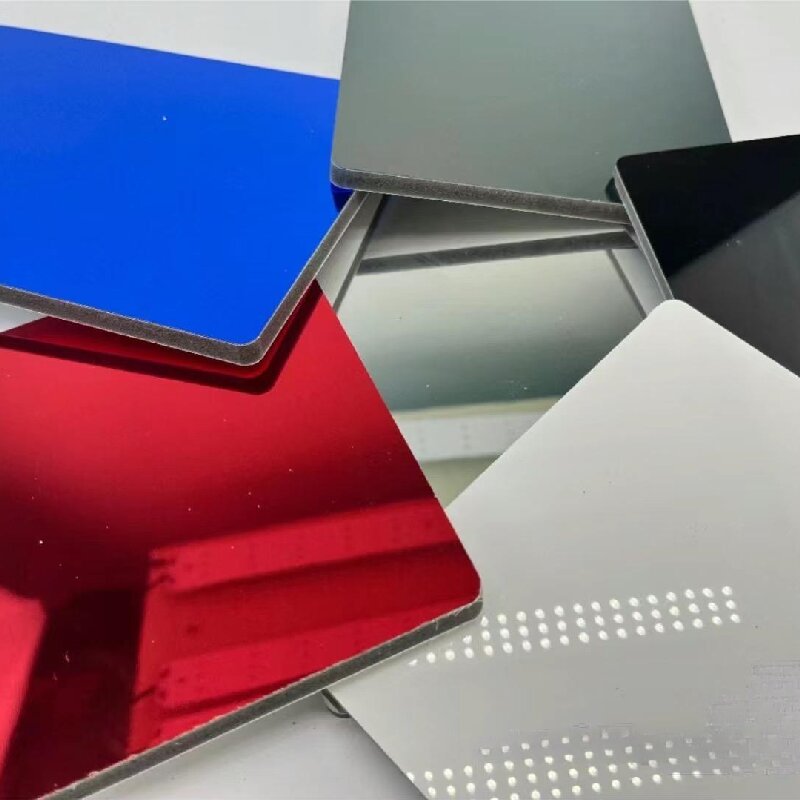

Другое перспективное направление – гибриды. WPC с добавлением базальтового волокна для повышенной жесткости, или с наружным слоем из более стойкого полимера (типа ASA), а сердцевина – классический композит. Такие решения уже есть, но они пока в премиум-сегменте. Думаю, через пару лет станут массовыми.

Итог? Называть ли все это инновациями? Если под инновацией понимать фундаментальные открытия – то нет. Но если говорить о быстрой, гибкой и прагматичной адаптации технологий, доводке их до промышленно стабильного и конкурентоспособного вида – то да, китайский сектор WPC за последние годы совершил именно такой рывок. Главное – выбирать не по цене, а по готовности поставщика погрузиться в детали и предоставить полную техническую историю своего продукта. Без этого любая ?инновация? остается просто словом в каталоге.