Китайский камень: технологии и экология?

2026-01-01

Когда слышишь ?китайский камень?, у многих в голове сразу всплывают два стереотипа: либо дешевая масса, либо копии итальянских линеек. И почти никогда — вопросы экологии и реальных технологий за этим. А зря. За последние лет семь-восемь картина изменилась кардинально, но инерция восприятия сильна. Попробую разложить по полочкам, как это выглядит изнутри, с цеховой пылью и реальными цифрами по водоотведению.

От ?сделать дешево? к ?сделать стабильно?: эволюция технологической базы

Раньше, лет десять назад, главным ?технологическим? аргументом действительно была цена. Оборудование — часто б/у из той же Италии или собранное по принципу ?лишь бы вращалось?. Отсюда и проблемы: разброс в калибрах плиты, ?волна? на поверхности, нестабильность цвета от партии к партии. Сейчас это, конечно, не повсеместно, но такие производства еще есть, они и формируют дурную славу.

Переломный момент, на мой взгляд, связан с приходом крупных игроков, которые стали вкладываться в полный цикл. Речь не просто о покупке нового станка, а о выстраивании процесса от карьера до упаковки. Например, контроль блока на УЗ-дефектоскопах стал почти нормой на серьезных заводах. Или система пылеподавления на распиловочных участках — раньше об этом не думали вообще, теперь это вопрос не только экологии, но и сохранения ресурса дорогостоящих пил.

Конкретный пример: знакомый поставщик, с которым работаем, несколько лет назад полностью пересмотрел линию полировки. Ушли от дешевых абразивов, которые давали временный глянец, но убивали глубину цвета. Перешли на итальянские связки, настроили многоступенчатую калибровку. Результат? Плита не ?замыливается? через год на фасаде, сохраняет цвет. Но и цена, естественно, выросла. Технология здесь напрямую связана со сроком службы продукта, а это уже экология в широком смысле — меньше отходов на свалке от ремонта.

Экология: не для галочки, а для выживания на рынке

С экологией в Китае вообще интересная история. Много лет это было то, на чем можно сэкономить. Слив шламовых вод куда попало, пыль из цехов прямо в атмосферу, отвалы отходов у забора. Жесткие проверки и закрытия заводов вокруг Пекина во время подготовки к Олимпиаде — это был первый звонок для всей отрасли.

Сейчас ситуация иная. Крупные производства, особенно те, что работают на экспорт в ЕС или США, вынуждены соответствовать. И это не только фильтры на трубах. Это комплекс: рециркуляция воды в замкнутом цикле, прессование шлама в брикеты для дальнейшего использования (например, в производстве строительных смесей), установки по улавливанию пыли с автоматическим режимом обратной промывки. Да, это капитальные затраты, но они уже заложены в бизнес-модель. Без этого просто не пустят на рынок с нормальной маржой.

Приведу пример из практики. Мы как-то рассматривали материал с одного завода в Фуцзяне. Камень — гранит, хорошего качества. Но при запросе экологических сертификатов и схемы утилизации отходов начались заминки. Оказалось, система очистки воды была ?бутафорской?, запускалась только при визитах проверяющих. От сотрудничества отказались. Риск репутационный и юридический слишком велик. А вот Shanghai Kayasaki Industry Co. (их сайт — xqjc.ru), с которыми позже стали работать, сразу показали полную цепочку: от карьера с восстановительными работами до цеха, где сухой остаток от фильтров передается на завод по производству тротуарной плитки. Это и есть та самая практическая экология, которая становится конкурентным преимуществом.

Кейс: как ?зеленые? технологии спасают бюджет проекта

Часто думают, что экология — это всегда удорожание. Не всегда. Расскажу про один наш проект — облицовка крупного объекта в Сочи. Заказчик изначально хотел итальянский травертин, но бюджет трещал. Предложили альтернативу — китайский аналог, причем с завода, который сертифицирован по LEED как поставщик.

Ключевым моментом стало не только качество камня, а технология его обработки. Поставщик использовал метод алмазной распиловки с минимальным зазором и системой охлаждения на основе рециркулируемой воды с добавками-биодеградантами. Это дало два плюса: минимум потерь сырья (выход полезной плиты вырос почти на 15% compared со старыми методами) и нулевой слив загрязненной воды. По факту, мы смогли закупить на тот же бюджет больше материала, плюс заказчик получил кейс для своего отчета по устойчивому развитию.

Но был и нюанс, о котором редко пишут. Эта ?идеальная? система требовала очень квалифицированного обслуживания. На старте были сбои в работе насосов, бригаде пришлось оперативно обучаться. Технология — это не только железо, но и люди, которые с ней работают. Это важный урок.

Провалы и уроки: когда ?инновации? оказываются пустышкой

Не все, что подается как технологический прорыв, им является. Был у нас опыт с так называемым ?усиленным? мрамором. Производитель из провинции Хэнань активно рекламировал новую технологию пропитки на нано-уровне, которая якобы делала материал прочнее гранита и абсолютно невосприимчивым к пятнам. Звучало фантастически.

Мы взяли пробную партию для тестов в лаборатории и полевых условий. В лаборатории все было хорошо. А вот на объекте — провал. После первой же зимы с перепадами температур на фасаде появилась сетка микротрещин, а ?нано-пропитка? от контакта с атмосферной влагой местами помутнела. Оказалось, технология была ?сырой?, неадаптированной к реальным циклам заморозки-разморозки. Производитель, конечно, говорил о ?неправильном монтаже?. Но суть в том, что настоящая технология должна быть проверена временем, а не только маркетинговыми буклетами.

Этот случай научил нас простой вещи: любой инновационный материал, особенно связанный с композитными обработками, нужно тестировать в условиях, максимально приближенных к конечным. И требовать от поставщика не красивые сертификаты, а реальные кейсы с объектов, простоявших 3-5 лет.

Будущее: цифра, кастомизация и замкнутый цикл

Куда все движется? Я вижу несколько четких трендов. Первый — это цифровизация карьера и производства. Сканирование блока, 3D-моделирование раскроя для минимизации отходов, отслеживание каждой слэба по чипу. Это уже не фантастика, а реальность на заводах уровня Shanghai Kayasaki. Их подход, который они описывают на своем портале xqjc.ru, как раз строится на интегрированном контроле качества и отслеживаемости сырья, что в итоге снижает экологический след за счет оптимизации логистики и переработки.

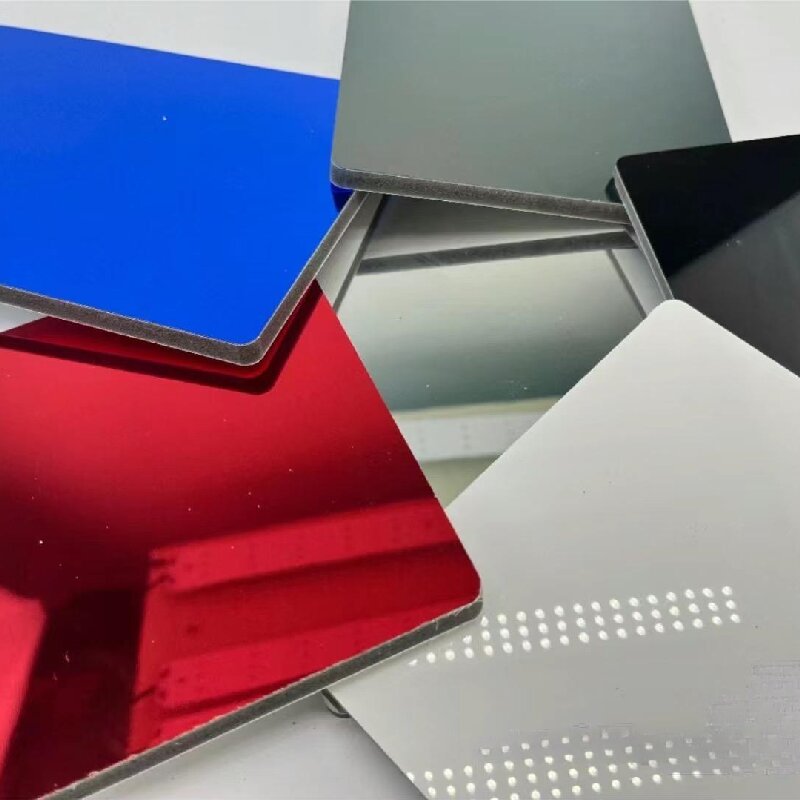

Второй тренд — кастомизация. Спрос смещается от ?просто бежевой плиты? к уникальным рисункам, текстурам, крупноформатным решениям. Технологии позволяют это делать: гидроабразивная резка, обработка поверхности пламенем и кислотой для получения специфичной фактуры. Это требует гибкости производства и, опять же, умения работать с отходами такого нестандартного раскроя.

И главное — концепция замкнутого цикла становится must-have. Речь о проектировании продукта с учетом его будущей утилизации или повторного использования. Некоторые передовые фабрики уже экспериментируют с прессованием крошки и пыли в агломераты для внутренней отделки или изготовления мебели. Пока это дорого, но направление верное. Вопрос экологии окончательно перестает быть отдельной статьей расходов и становится стержнем технологического процесса. Без этого просто не выжить на международном рынке. И китайские производители, которые это поняли, уже давно не те, о которых все думают.