Китай: инновации в декоративных материалах?

2026-01-22

Когда слышишь про инновации в десмате из Китая, многие сразу думают о дешёвом копировании или ошеломляющих, но непрактичных новинках для выставок. Это, конечно, миф, и довольно устаревший. На деле, всё давно сместилось в сторону прикладных решений, где инновация — это не обязательно космический наноматериал, а часто умная адаптация существующих технологий под реальные запросы рынка: долговечность, экологичность, скорость монтажа и, что критично, конечная стоимость. Вот об этом, скорее, и пойдёт речь — не о громких заголовках, а о том, что реально работает на стройплощадке.

От ?сделано в Китае? к ?спроектировано и решено в Китае?

Раньше китайский декоративный материал ассоциировался с хрупким ламинатом или виниловыми обоями сомнительного качества. Сдвиг начался, когда местные производители стали плотно работать не только с западными дизайнерами, но и с технологами и, что важнее, с монтажниками. Возник запрос не просто на красивую поверхность, а на систему. Например, та же керамогранитная плитка большого формата. Проблема была не в её производстве — печи позволяли, а в логистике, резке и, главное, в надёжности укладки без прогибов и пустот.

Ответом стали не просто плитки 1200×2400, а целые комплектные системы: специальные выравнивающие клинья, клеевые составы с повышенной тиксотропией, которые держат вес, но позволяют корректировать положение, и детальные инструкции по подготовке основания. Это и есть инновация в чистом виде — системный подход, рождённый из практических сбоев. Компании вроде Shanghai Kayasaki Industry Co. (их портал можно найти по адресу https://www.xqjc.ru) изначально позиционировали себя не как простые поставщики, а как решатели проблем для крупных проектов, что хорошо видно по структуре их сайта — много технических данных, схем монтажа.

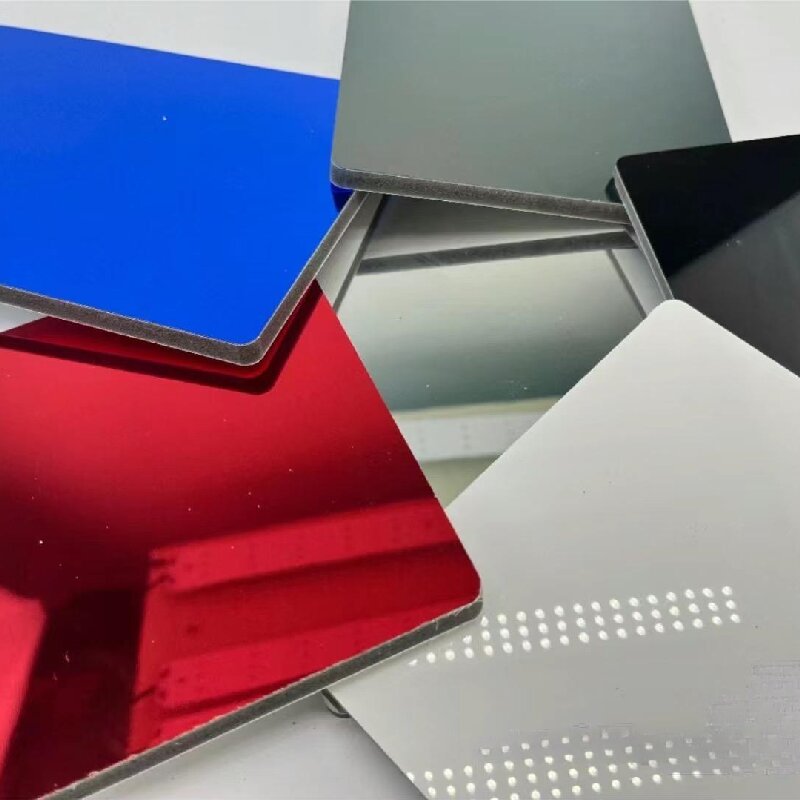

Их краткое описание — ?ООО Шанхайская Суан Заки промышленная? — скрывает за собой как раз такого интегратора. Они не просто продают акриловый камень или сэндвич-панели, а часто предлагают инженерную поддержку по его применению в специфических условиях, например, для фасадов с высокой ветровой нагрузкой или для влажных помещений общественных зданий. Это переход от торговли товаром к торговле решением, и это, пожалуй, главный тренд.

Экология как драйвер, а не просто маркетинг

Сейчас все говорят про ?грин?. Но в Китае давление экологических норм (как внутренних, так и требований экспортных рынков) сделало это не просто темой для брошюр, а жёстким техническим условием. Инновации здесь идут в двух ключах: сырьё и утилизация.

Возьмём ЛДСП. Европейский стандарт Е1 стал уже базовым, многие серьёзные заводы работают на уровне сверхнизкого выделения формальдегида, близком к Е0. Но интереснее другое — замена связующих. Пробовали, например, соевые клеи или смолы на основе лигнина. Проблема была в цене и, что удивило многих, в снижении влагостойкости. Лабораторные тесты были хороши, а в реальных условиях кухонной столешницы материал мог вести себя капризно. Поэтому прорывом стало не столько абсолютно ?натуральное? сырьё, а совершенствование меламино-мочевинных смол до такой степени чистоты, что они стали безопаснее некоторых ?природных? альтернатив с непредсказуемым поведением.

Вторая сторона — переработанные материалы. Не просто добавление вторсырья для галочки, а создание полноценных продуктов. Например, кварцевый агломерат с содержанием до 30% стеклянного и керамического боя от других производств. Задача была не в смешивании, а в сохранении физических свойств — твёрдости, однородности цвета, устойчивости к пятнам. Решили это за счёт новых видов полимерных связующих и более тонкого помола наполнителя. Получился продукт с интересной историей для дизайнера и стабильными характеристиками для строителя.

Цифровизация и персонализация: где реальность, а где шумиха?

Тут много шума. ?Умные? обои, меняющие цвет, 3D-печать на месте. Большинство из этого — пока дорогие игрушки. Но есть и приземлённые, но мощные инновации. Самая значимая — цифровая печать на твёрдых субстратах: керамике, акриле, МДФ.

Раньше китайские фабрики были аутсайдерами в качестве печати. Сейчас же, закупив итальянские или японские принтеры и разработав собственные пигментные чернила (что ключево!), они вышли на потрясающий уровень детализации и цветостойкости. Можно заказать плитку с точным повторением узора дорогого мрамора, которого в природе осталось три глыбы, или с фотографией клиента — и это будет не сувенир, а материал для полноценной отделки с УФ-защитой.

Но подводный камень — в логистике такого персонализированного заказа. Я сталкивался с проектом, где для ресторана заказывали панели с уникальным рисунком. Фабрика в Фошане сделала всё идеально, но при отгрузке перепутала нумерацию партий. В итоге на объекте выяснилось, что панели не стыкуются по рисунку. Пришлось срочно делать новую партию, а ставить временные решения. Инновация в производстве требует такой же инновации в управлении цепями поставок и документообороте, и это часто слабое место.

Персонализация теперь — это не только рисунок. Это и адаптация размеров под нестандартный европейский ремонт, и комплектация специфической фурнитурой. Тот же Kayasaki, судя по опыту коллег, часто идёт навстречу по доработке профилей для сэндвич-панелей под нестандартный крепёж, который требует архитектор. Это ценится.

Ламинированные панели и композиты: невидимая эволюция

Про МДФ-панели или HPL-панели (пластик высокого давления) кажется, всё известно. Ан нет. Основная работа ведётся над обратной стороной и кромкой. Инновации здесь тихие, но важные.

Во-первых, стабилизация геометрии. Китайский МДФ раньше мог ?вести? при перепадах влажности. Сейчас за счёт улучшения технологии прессования и введения новых гидрофобных пропиток в массу плиты (не только на поверхность) удалось добиться стабильности, сравнимой с европейскими аналогами. Это позволило использовать такие панели для изготовления длинных, до 3.6 метров, элементов мебели или стеновых панелей без риска деформации.

Во-вторых, система креплений. Вместо простого клея или саморезов теперь часто идёт в комплекте скрытая алюминиевая подсистема типа ?клик? или замковое соединение. Это ускоряет монтаж в разы и позволяет демонтировать панель при необходимости без её разрушения. Разрабатывали это явно с оглядкой на модульное строительство и коммерческий интерьер, где частая перепланировка.

В-третьих, огнестойкость. Требования к классам горючести для общественных пространств ужесточаются во всём мире. Китайские производители, активно тестируя добавки на основе антипиренов, вывели на рынок линейки ламината и HPL-панелей с высоким классом огнестойкости (например, КМ1-КМ2 по российской классификации), при этом сохранив декоративные свойства. Это сложная химия, и здесь они явно вложились в НИОКР.

Будущее: гибридные материалы и ?умные? поверхности

Куда всё движется? Если отбросить фантастику, то ближайшее будущее — за гибридами. Не материал, а ?сэндвич? с разными функциями в каждом слое. Уже есть рабочие образцы: декоративный слой (древесина, камень), несущий слой (алюминий или стабильный полимер), и функциональный слой (теплоизоляция, шумопоглощение или даже интегрированный низковольтный подогрев). Собирается это на заводе в единую панель, которая приезжает на объект почти готовым решением.

Ещё одно направление — поверхности с упрощённым уходом. Не просто стойкость к царапинам, а активные покрытия на основе диоксида титана, которые под действием света разлагают органические загрязнения. Пока это дорого и эффективность в помещении без УФ-света под вопросом, но исследования идут.

Главный вызов для китайских инноваторов сейчас — не изобрести что-то новое, а обеспечить предсказуемое качество этой новинки от партии к партии и грамотно донести её преимущества до спецификатора и монтажника. Потому что самая крутая технология провалится, если на объекте про неё не знают или не умеют с ней работать. И вот здесь как раз ценны компании, которые, как Shanghai Kayasaki Industry Co., работают как технические партнёры, а не как безликий завод. Их сайт xqjc.ru — это, по сути, техническая библиотека по своим материалам, что для профессионала часто важнее красивых картинок.

Так что, отвечая на вопрос из заголовка: да, инновации есть, и они глубокие. Но они стали менее зрелищными и более системными, приземлёнными. Это ответ на реальные боли строительства и дизайна, а не погоня за премиями. И в этом, пожалуй, их главная сила.