Китай: инновации в декоративных материалах?

2026-01-27

Когда слышишь это, первая мысль — опять про нанопокрытия или ?умные? обои. Часто за громкими заголовками скрывается просто переупаковка старых технологий. Но если копнуть глубже, работая с поставщиками лет десять, видишь другую картину. Инновации здесь — это не всегда прорыв в лаборатории. Чаще это упорная доводка существующих процессов, адаптация под реальные, часто очень жёсткие, условия стройки и запросы дизайнеров, которые хотят всё и сразу. И китайские производители в этом стали асами.

От ?поднебесного? копирования к собственным разработкам

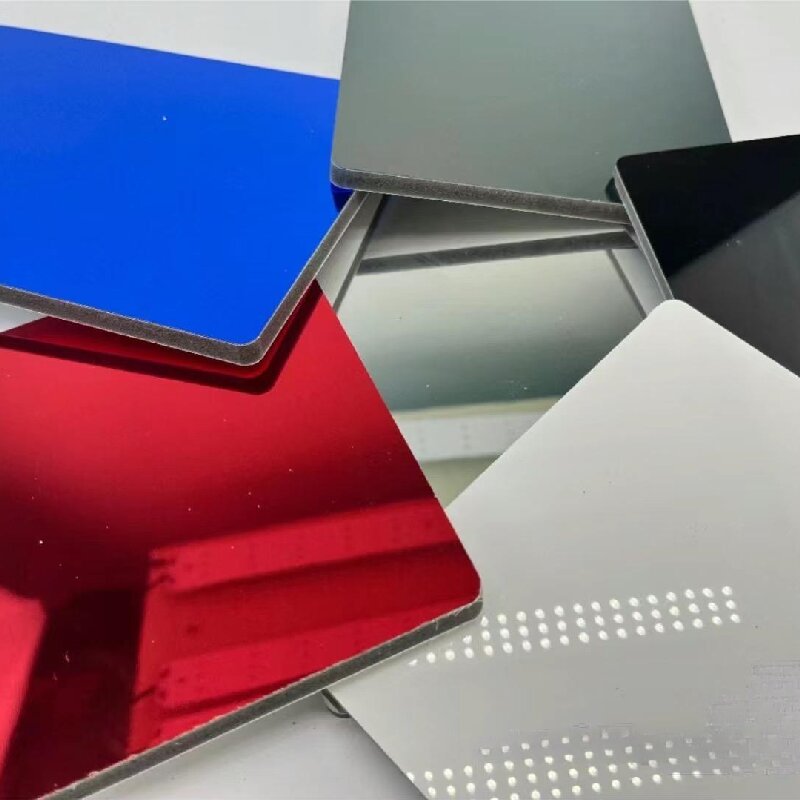

Раньше всё было просто: привозили образец из Италии или Германии, через полгода получали похожий, но в три раза дешевле. Качество, конечно, хромало, но рынок сбыта был ненасытный. Сейчас этот путь почти закрыт. Давление со стороны международных патентов, да и собственные амбиции растут. Компании вроде Shanghai Kayasaki Industry Co. (их сайт, кстати, https://www.xqjc.ru, полезно для понимания ассортимента) уже не просто фабрики. Они имеют полноценные R&D-отделы, которые работают не только над составом, но и над логистикой, упаковкой, совместимостью с другими материалами.

Возьмём, к примеру, кварцевый агломерат. Казалось бы, материал известный. Но китайские инженеры буквально разобрали его по полочкам. Не просто скопировали рецептуру, а начали экспериментировать с размером фракции кварца, со смолами на другой основе — чтобы снизить эмиссию летучих веществ без потери прочности. Получился продукт, который не боится мороза в -30 при транспортировке в Россию и при этом имеет стабильный цвет. Это не громкое открытие, а результат сотен проб и ошибок на производственной линии.

Или история с керамогранитом под мрамор. Раньше рисунок был откровенно ?пластиковым?, повторяющимся. Сейчас же используют цифровую печать с 3D-наложением текстур и последующим многослойным покрытием. Смотришь на плиту — и видишь реальные прожилки, разводы, глубину. Но главное — они научились делать это в промышленных масштабах без резкого роста цены. Секрет? Не в одном супер-принтере, а в синхронизации всей цепочки: подготовка шликера, прессование, обжиг, глазурование. Каждый этап оптимизирован до миллиметра и градуса.

Упор на практичность и ?неубиваемость?

Здесь кроется, на мой взгляд, главный фокус современных китайских инноваций. Они решают не абстрактные задачи, а конкретные боли заказчиков. Европейский материал может быть эстетически безупречен, но требователен к укладке и климату. Китайский же часто изначально проектируется с запасом на ?косяки? монтажников и суровую эксплуатацию.

Яркий пример — ламинатные панели для влажных помещений. Вместо того чтобы просто увеличивать содержание меламина, стали использовать композитную основу из спрессованных волокон бамбука и полимеров. Получилась жёсткая, почти не гнущаяся плита с минимальным коэффициентом расширения при перепадах влажности. Мы тестировали такие панели в проекте сауны — после года циклов ?жар-холод? стыки остались такими же плотными. Производитель, с которым работали, как раз из Шанхая, их подход описан в философии на том самом xqjc.ru — ?устойчивые решения для реального мира?.

Ещё одно направление — это поверхностные покрытия. Антиграффити, антибактериальные, самоочищающиеся под действием света. Звучит как магия, но в основе — доработка фотокаталитических составов на основе диоксида титана. Китайцы не изобрели его, но они смогли диспергировать наночастицы так, чтобы покрытие оставалось стабильным на фасадных плитах под прямым солнцем и дождём. Правда, был и провал: лет пять назад пытались внедрить покрытие, меняющее цвет от температуры. В лаборатории работало, а в реальности на фасаде, где нагрев неравномерный, получалась пёстрая, неконтролируемая картина. От проекта отказались, но наработки позже пригодились для создания покрытий с улучшенной теплоотражающей способностью.

Экология как драйвер, а не просто маркетинг

Сейчас без ?зелёного? сертификата на международный рынок не выйдешь. Но в Китае это переросло из формальности в реальный технологический тренд. Речь не только о переработке, хотя и там прогресс огромен — умеют теперь дробить старый керамогранит так, чтобы крошка шла не в отвал, а как наполнитель для новых плит.

Интереснее другое — работа с сырьём. Взять декоративные штукатурки на минеральной основе. Вместо традиционного белого цемента, производство которого энергоёмко, начали использовать отходы металлургии — гранулированные шлаки. После обработки получается вяжущее с отличными характеристиками и углеродным следом почти в три раза ниже. Или биополимеры для клеев и затирок. На основе кукурузного крахмала или лигнина. Сначала были проблемы с долговечностью, но после модификации добавками на основе кремния получили состав, который не уступает эпоксидным смолам по прочности, но при этом полностью разлагается в специальных условиях.

Такие решения — это не просто ?поставить галочку?. Это сложные инженерные задачи, требующие глубокого понимания химии и строительной физики. И что важно, эти материалы уже не нишевые. Они выходят на массовое производство, становясь новым стандартом для целых сегментов, например, для общественных пространств и ?зелёного? строительства.

Логистика и кастомизация — скрытая часть айсберга

О чём редко пишут в статьях про инновации, но что критически важно для бизнеса — это гибкость цепочек поставок и возможность делать малые партии под заказ. Китайские производители здесь совершили тихую революцию.

Раньше минимальная партия плитки могла быть от двух контейнеров одного артикула. Сейчас же, благодаря цифровизации и автоматизации складов, многие фабрики готовы собрать сборный контейнер из 10-15 разных декоров, по 5-10 паллет каждого. Это радикально меняет подход дизайнеров. Можно заказать эксклюзивный рисунок для одного объекта, не разоряясь на огромные остатки. Технологически это обеспечивается системами лазерной маркировки и управления складами в реальном времени.

Но есть и подводные камни. Такая кастомизация требует идеального технического задания. Однажды мы заказали партию панелей с ?лёгким эффектом метала?. Прислали образец — идеально. Пришла вся партия — оттенок на 15% темнее. Оказалось, что в цеху сменили партию пигмента, а алгоритм колеровки не скорректировали. Пришлось срочно искать решение на месте. Это показывает, что даже при высочайшей автоматизации, человеческий контроль на ключевых этапах пока никуда не делся. Инновации в материалах должны идти рука об руку с инновациями в управлении качеством.

Взгляд в будущее: что дальше?

Если обобщить, то вектор ясен: от имитации — к созданию; от удешевления — к добавленной ценности через функциональность и устойчивость. Ближайшие несколько лет, думаю, будут связаны с глубокой интеграцией ?умных? элементов прямо в структуру материалов. Не просто сенсор, приклеенный сзади, а, например, бетонная плитка с диспергированными углеродными нитями, которая сама может мониторить напряжение в конструкции.

Другое поле для роста — это синергия с цифровыми инструментами. Уже сейчас ведущие производители, включая упомянутую Shanghai Kayasaki Industry Co., предоставляют не просто каталоги, а целые библиотеки BIM-моделей своих материалов с точными физическими характеристиками. Следующий шаг — материалы, параметры которых (цвет, фактура) можно будет слегка корректировать прямо в проекте виртуальной реальности перед запуском в производство.

Так что, отвечая на вопрос из заголовка: да, инновации есть, и они очень substantive. Они могут быть не такими громкими, как где-то ещё, но зато они отлично заточены под потребности глобального рынка, где важны не только красота, но и надёжность, практичность и разумная цена. И самое главное — эти инновации уже не на бумаге, а на стройплощадках по всему миру, испытывая на прочность и мороз, и дизайнерские фантазии.