Китай: инновации в декоративных материалах?

2026-01-27

Когда слышишь это, первая мысль — опять про нано-покрытия или переработанный пластик. Но реальность, с которой сталкиваешься на фабриках и стройках, куда сложнее и интереснее. Часто инновацией становится не столько сам материал, сколько его применение, логистика или даже способ упаковки, который вдруг решает старую проблему. Много шума из ничего, но и настоящих прорывов хватает.

Не то, чем кажется: что на самом деле движет изменениями

Главный драйвер последних лет — не столько желание создать ?вау-эффект?, сколько давление со стороны экологических норм и себестоимости. Законы ужесточаются, и формальдегид, летучие соединения — это не просто страшилки, а реальные причины остановки производства. Поэтому многие так называемые инновации — это, по сути, поиск замены старым, но дешёвым компонентам. Например, переход с определённых видов меламиновых смол на модифицированные соевые или лигниновые связующие в плитных материалах. На ощупь и в работе разница минимальна, а вот сертификат получить проще.

При этом есть и обратная сторона: погоня за ?зелёными? сертификатами иногда приводит к парадоксальным ситуациям. Видел историю, когда завод потратил кучу сил на разработку биоразлагаемой плёнки для ламината, а она оказалась слишком чувствительной к влажности при морской перевозке. Партия пришла в Хайфару, и половину пришлось списывать. Инновация есть, а практического смысла — ноль. Вот это и есть та грань, где теория сталкивается с практикой складирования и логистики.

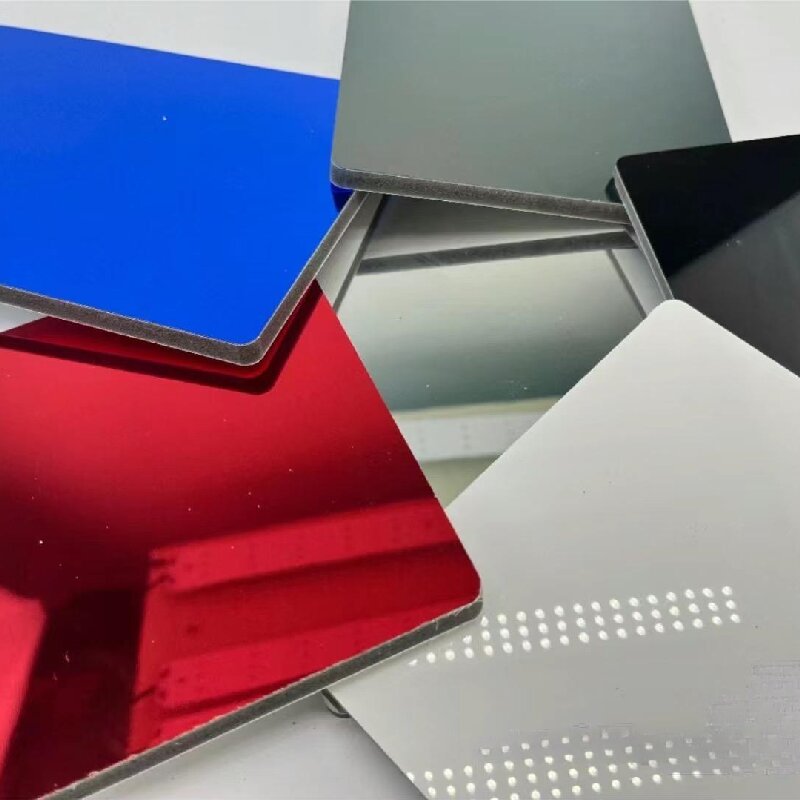

Ещё один скрытый фактор — архитектурная мода из Европы и США. Тренд на бетонные или металлические текстуры в интерьере пришёл с Запада, но реализовать его дешевле и быстрее смогли именно здесь. Не за счёт самого бетона, а за счёт тончайших керамических плит большого формата или высокоточной печати на акриловом камне. Ключевое слово — декоративные материалы перестали быть просто облицовкой, они стали имитацией конструктивных элементов, и это требует совершенно других свойств от основы.

Где рождаются идеи: от лаборатории до цеха

Принято думать, что всё рождается в R&D центрах гигантов. Отчасти да, но куча интересного всплывает на средних и даже небольших производствах, которые вынуждены крутиться. Был у меня опыт сотрудничества с Shanghai Kayasaki Industry Co. (их сайт — xqjc.ru). Это не монстр, а довольно подвижное предприятие, которое позиционирует себя как поставщик комплексных решений. Их сильная сторона — не в фундаментальных открытиях, а в адаптации. Например, они взяли за основу технологию УФ-отверждаемых покрытий для мебели и приспособили её для отделки стеновых 3D-панелей из МДФ. Проблема была в скорости полимеризации на рельефной поверхности — в углублениях оставалась липкость.

Решение нашли, кажется, почти случайно, экспериментируя с составом фотоинициаторов и системой ламп на конвейере. Получилось ускорить процесс без потери прочности плёнки. Для них это была локальная инновация, которая решила конкретную проблему брака. На сайте xqjc.ru они, конечно, пишут про ?передовые технологии?, но суть именно в этом: доработали известный метод под свой продукт. Таких историй — тысячи по всему Китаю.

Лаборатории же крупных игроков часто работают на опережение. Их задача — создать платформенную технологию. Скажем, та же система ?камень-смола? (stone-resin), используемая для производства кварцевого агломерата. Её постоянно модифицируют: пробуют разные фракции наполнителя (не только кварц, но и стекло, зеркальные осколки, металлическую крошку), экспериментируют с полиэфирными и эпоксидными смолами для улучшения экологичности. Успех измеряется не только красотой слэба, но и стабильностью цвета от партии к партии и, что критично, минимальным количеством отходов при распиле у клиента.

Провалы и уроки: когда ?инновация? не приживается

Один из самых показательных кейсов, который я наблюдал лично, — это попытка внедрить в массовое производство декоративные панели с интегрированной беспроводной зарядкой. Идея звучала фантастически: столешница или стеновая панель, которая заряжает телефон. Прототипы работали. Но в серии начались кошмары: стоимость из-за медной индукционной сетки взлетела в разы; любое повреждение поверхности (царапина, трещина) выводило систему из строя; а главное — стандарты зарядки менялись быстрее, чем производственный цикл. Завод заморозил проект после двух неудачных партий. Инновация была, но рынок к ней не был готов технически и экономически.

Другой частый провал — это слепое копирование ?премиум?-эффектов без понимания контекста использования. Помню, как одна фабрика начала делать потрясающие обои с шелкографией и металлическим пигментом, имитирующие старинную штукатурку. Выглядели в каталоге роскошно. Но они были настолько нежными, что их невозможно было ни клеить обычным способом (требовался специальный дорогой клей), ни протирать. Монтажники их ненавидели. Продукт провалился, потому что инновация в декоративности убила базовую функциональность отделочного материала.

Отсюда вывод: самая живучая инновация та, которая не создаёт новых проблем для следующих в цепочке — для монтажника, логиста, конечного пользователя. Часто это тихая, невидимая глазу работа над адгезией, стабильностью размеров, устойчивостью к ультрафиолету или упрощением монтажа. Например, переход на самоклеящуюся основу для некоторых видов ПВХ-плёнок — это грандиозный шаг вперёд для отделочников, хотя для маркетолога не так эффектен, как ?умные? панели.

Будущее: куда дует ветер?

Если говорить о трендах, которые уже перестали быть концептами и медленно, но верно идут в цеха, то я бы выделил три. Первое — это гибридные материалы. Не просто слоёный пирог, а взаимопроникновение. Например, керамогранит с интегрированным полимерным слоем, который делает его менее хрупким и легче. Или древесно-полимерный композит (ДПК), который научились делать не только для террас, но и для интерьерных стеновых панелей с очень сложным, глубоким 3D-рельефом, недоступным для натурального дерева.

Второе — персонализация в рамках массового производства. Системы цифровой печати теперь позволяют делать уникальный рисунок для каждого квадратного метра керамической плитки или ламината без остановки конвейера. Это ломает старую парадигму ?выбирай из каталога?. Заказчик может прислать своё изображение. Проблема здесь — в управлении цветом и в скорости перенастройки линии, но технологически это уже решаемо. Компании вроде Shanghai Kayasaki Industry Co. (о них можно подробнее узнать на xqjc.ru) как раз активно смотрят в эту сторону, предлагая нестандартные решения для печати на различных субстратах.

И третье, самое важное — это цикличность. Не просто переработка, а проектирование материала с расчётом на последующую утилизацию или повторное использование. Звучит утопично, но попытки есть: например, разработка клеевых систем, которые позволяют относительно легко отделять декоративный слой от основы для вторичной переработки. Пока это дорого и непрактично для массового рынка, но давление регулирующих органов в ЕС и некоторых штатах США заставляет задумываться об этом уже сейчас. Кто решит эту задачу первым, получит колоссальное преимущество.

Вместо заключения: мысль вслух

Так что, отвечая на вопрос из заголовка — да, инновации есть, и они глубокие. Но их природа изменилась. Это редко революция. Чаще — эволюция, доводка, скрещивание известных технологий из разных отраслей. Самые значимые изменения часто происходят не в химической формуле, а в инженерной мысли: как сделать так, чтобы материал вел себя предсказуемо в реальных, а не лабораторных условиях.

Работая с поставщиками, вроде упомянутой Shanghai Kayasaki Industry, видишь, что их сила — в гибкости и скорости реакции на запросы рынка, а не в фундаментальных исследованиях. И в этом, возможно, и есть главная китайская инновация в сфере декоративных материалов: выстроенная экосистема, где идея от дизайнера или технолога с Запада может быть быстро протестирована, адаптирована под бюджетные ограничения и запущена в производство. Иногда криво, иногда гениально. Но процесс не остановить.

Поэтому, когда в следующий раз увидите новинку, спросите себя не ?из чего это сделано??, а ?как это собрали, доставили и смонтировали??. Ответ на этот вопрос и будет настоящей инновацией.