Китай: инновации в производстве металлопанелей?

2025-12-31

Когда слышишь про инновации в Китае, многие сразу думают о гаджетах или машинах. А про металлопанели — ну, лист с покрытием, что там может быть нового? Вот это и есть первый пробел в восприятии. На деле, за последние лет десять изменения в этой, казалось бы, консервативной отрасли идут не столько в создании какого-то фантастического нового материала, сколько в том, как его производят, обрабатывают и, что важно, как подходят к самому понятию продукта под конкретную задачу. Это не про революцию, а про постоянную эволюцию, которую видишь только изнутри, когда сам сталкиваешься с заказами, браком и требованиями клиентов, которые год от года становятся всё придирчивее.

От ?сделать дешево? к ?сделать точно под проект?

Раньше главным аргументом китайских производителей была цена. И многие на этом рынке до сих пор так и работают: гонят тонны стандартного оцинкованного листа с полиэстером. Но спрос-то меняется. Особенно заметно это по запросам, которые приходят через наш сайт Shanghai Kayasaki Industry Co.. Всё чаще нужны не просто панели, а готовые комплекты с высокой точностью раскроя, специфической формовкой кромок, да ещё и с расчётом на конкретные ветровые и снеговые нагрузки для разных регионов России. Это уже не складская позиция, а инженерное изделие.

И вот здесь начинается самое интересное. Чтобы делать такие вещи рентабельно, нужны не просто прессы, а целые программно-аппаратные комплексы. Внедрение систем CAD/CAM, которые напрямую управляют гибочными станками с ЧПУ, — это уже норма для многих серьёзных заводов, включая наше предприятие ООО Шанхайская Суан Заки промышленная. Суть инновации не в станке самом по себе, а в том, как отлажена цепочка от чертежа заказчика до управляющей программы. Бывало, получаем проект, где архитектор нарисовал сложную фасонную деталь. Раньше на подготовку технологии уходила неделя. Сейчас, с адаптированным под наши задачи софтом, инженер за день делает 3D-модель, симуляцию гибки и отправляет файл в цех. Это резко сокращает сроки для нестандартных заказов.

Но и проблем хватает. Самая большая головная боль — это качество исходного сырья. Инновации в обработке бессмысленны, если стальной прокат имеет неоднородную толщину или внутренние напряжения. Приходится жёстко отбирать поставщиков металла, а это постоянный торг и контроль. Помню случай для одного крупного объекта: сделали идеальный раскрой и гибку сложных угловых элементов, а после монтажа на некоторых панелях проступили микротрещины в полимерном покрытии именно по линии сгиба. Причина — не металл, а дефект грунтовки у поставщика рулона. Пришлось разбираться, менять партию, нести убытки. Так что инновации — это система, где слабое звено может всё испортить.

Что скрывается за словом ?умное покрытие??

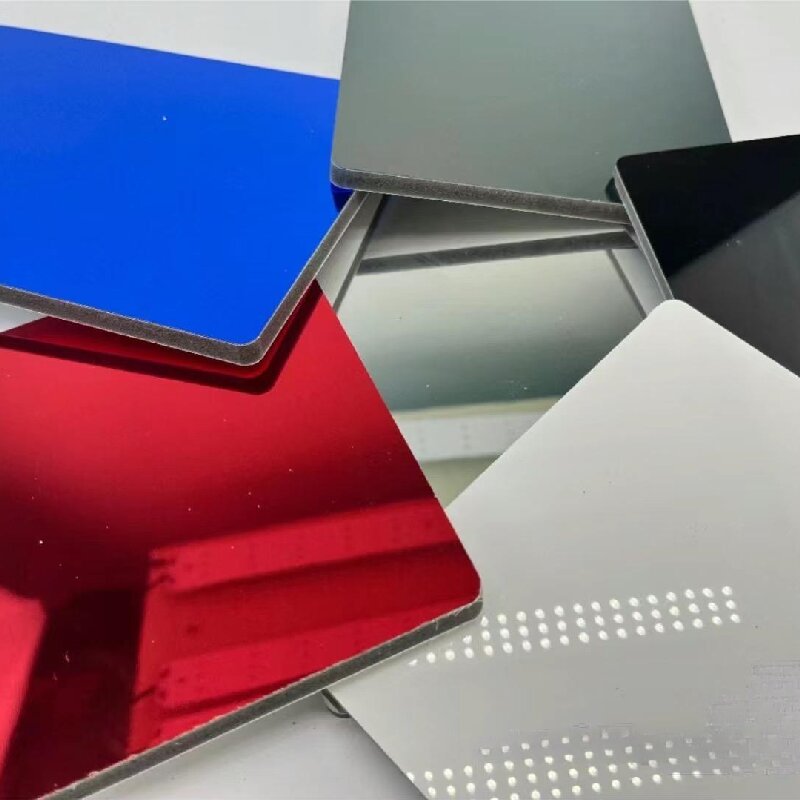

Сейчас модно говорить про ?умные? или наноструктурированные покрытия. В рекламе это выглядит как панацея. На практике же, большинство так называемых инноваций в покрытиях — это глубокие доработки классических составов: полиэстера, пурала, PVDF. Инновация здесь в стабильности и адаптивности. Например, тот же PVDF (поливинилиденфторид) известен давно, но китайские лаборатории научились очень точно модифицировать его формулу для разных климатических зон. Для жаркого влажного климата Юго-Восточной Азии добавляют одни присадки для защиты от УФ и плесени, а для контрактных поставок в Сибирь — другие, повышающие эластичность при экстремальном минусе.

На нашем производстве мы плотно работаем с химиками из партнёрской лаборатории. Задача — не изобрести новое вещество, а предсказуемо улучшить характеристики существующего в рамках жёсткого бюджета. Скажем, увеличить стойкость к царапинам при транспортировке или добиться более точного цвета по шкале RAL. Это кропотливая работа, результат которой не виден на фото, но ощутим для монтажников и конечного пользователя. Такие ?тихие? инновации как раз и создают репутацию.

Ещё один практический аспект — экология. Требования к VOC (летучим органическим соединениям) ужесточаются. Перевод линий порошковой окраски или нанесения жидких покрытий на новые, более безопасные растворители или технологии без растворителей — это огромные затраты. Но это уже не выбор, а необходимость. Многие конкуренты этого до сих пор не поняли и продолжают использовать старые составы, что в среднесрочной перспективе грозит им большими проблемами с экспортными сертификатами.

Автоматизация: где роботы, а где всё ещё глаза и руки

Картинка с полностью роботизированным цехом — это для презентаций. В реальности идеальная автоматизация всего процесса производства металлопанелей пока недостижима и часто нерентабельна. Где она действительно прижилась и дала эффект? Первое — это складирование и подача рулонной стали. Автоматические краны-штабелёры, которые по штрих-коду находят нужную катушку и подают её на разматыватель, сократили простои и брак от царапин при ручной перегрузке. Второе — контроль качества покрытия. Спектрометрический анализ толщины и однородности слоя в реальном времени — теперь стандарт для хорошей линии.

А вот окончательный визуальный контроль, особенно для панелей с текстурой под дерево или камень, часто всё равно ложится на опытных операторов. Робот не отличит едва уловимый развод от особенностей текстуры. Мы на производстве металлопанелей долго пытались внедрить систему машинного зрения для этого этапа. Потратили кучу времени и денег, но для сложных декоров она давала до 30% ложных срабатываний, отправляя в брак нормальный лист. Вернулись к комбинированной системе: робот отсекает явный брак (пропуски покрытия, вмятины), а человек проверяет эстетику. Это и есть та самая практическая оптимизация, а не слепое следование трендам.

Логистика раскроя — ещё одно поле для оптимизации. Программы nesting (раскладки деталей на листе) экономят до 15% металла. Но и здесь есть нюанс: самая математически эффективная раскладка не всегда лучшая. Иногда лучше ?потратить? немного больше материала, но получить карту раскроя, которая минимизирует количество перенастроек гибочного станка, экономя время. Находить этот баланс — это уже искусство технолога, а не просто работа алгоритма.

Взаимодействие с рынком СНГ: подводные камни и адаптация

Работа через сайт xqjc.ru — это окно в специфический рынок. Запросы из России, Казахстана, Беларуси отличаются от европейских или американских. Тут важна не только климатическая адаптация, о которой я говорил, но и нормативная база. Сертификация по ГОСТ, СП, понимание местных строительных традиций — это часть инновационного подхода. Инновация тут — в сервисе и компетенции.

К примеру, в России популярны вентилируемые фасады с длинными панелями. Значит, нужно обеспечить не только геометрическую точность на большой длине (что сложно при транспортировке), но и предусмотреть правильные системы креплений, совместимые с распространёнными там подконструкциями. Мы начали предлагать не просто панели, а комплекты с подобранным крепежом и детальными схемами монтажа. Для нас это была организационная инновация: пришлось перестраивать отдел технической поддержки и складскую логистику для мелких, но важных комплектующих.

Самая большая ошибка, которую можно сделать — считать, что ?достаточно сделать хороший продукт, и его купят?. Нет. Нужно делать продукт, который будет правильно и без проблем смонтирован местными бригадами, часто в условиях жёсткой зимы или сжатых сроков. Иногда это значит делать панели чуть меньшего формата, но с более жёсткими рёбрами, чтобы их не повело при перепаде температур на объекте. Это решение родилось из анализа рекламаций и прямого общения с прорабами. Вот она, обратная связь как двигатель изменений.

Будущее: куда дует ветер?

Если говорить о трендах, то я не жду прорывов в ближайшие 5 лет. Будет продолжаться ?шлифовка? существующих процессов. Основные направления видны. Первое — это цифровой двойник заказа. Когда клиент не просто получает чертёж, а полную цифровую модель своего фасада или кровли со всеми характеристиками каждой панели, привязанную к спецификации и даже к партии сырья. Это для сложных коммерческих объектов. Второе — ещё большая кастомизация в малых партиях. Технологии позволяют экономично красить партию в 500 кв.м. в уникальный цвет, а не только в стандартный RAL. Это будет востребовано в архитектуре.

И, конечно, давление в сторону ?зелёного? производства будет только расти. Ресайклинг, замкнутые циклы использования воды в процессах очистки и подготовки поверхности, снижение углеродного следа — всё это перестанет быть маркетингом, а станет обязательным условием для входа на серьёзные рынки. Китайские производители, которые вложатся в эту инфраструктуру сейчас, получат долгосрочное преимущество.

В итоге, отвечая на вопрос из заголовка: да, инновации в Китае есть, но они прагматичны и заточены под реальные рыночные вызовы. Это не про сияющие лаборатории, а про ежедневную работу инженеров и технологов над тем, чтобы стальной лист стал надёжным, долговечным и удобным в работе продуктом. И главный показатель этих инноваций — не патенты, а уменьшение количества звонков от недовольных клиентов и рост повторных заказов. Всё остальное — просто инструменты для достижения этой цели.