?Китай: инновации в производстве реечных панелей??

2026-02-02

Китай: инновации в производстве реечных панелей

Когда говорят про китайские реечные панели, многие сразу думают про дешевизну и массовость. Но за последние лет пять-семь картина сильно поменялась. Сейчас тут уже не просто копируют, а реально думают над тем, как сделать так, чтобы панель не просто висела на стене, а работала — в плане акустики, микроклимата, долговечности. И самое интересное — эти инновации часто рождаются не в гигантских НИИ, а прямо на производстве, в цеху, когда сталкиваешься с конкретной проблемой на объекте.

От сырья до профиля: где кроется главный сдвиг

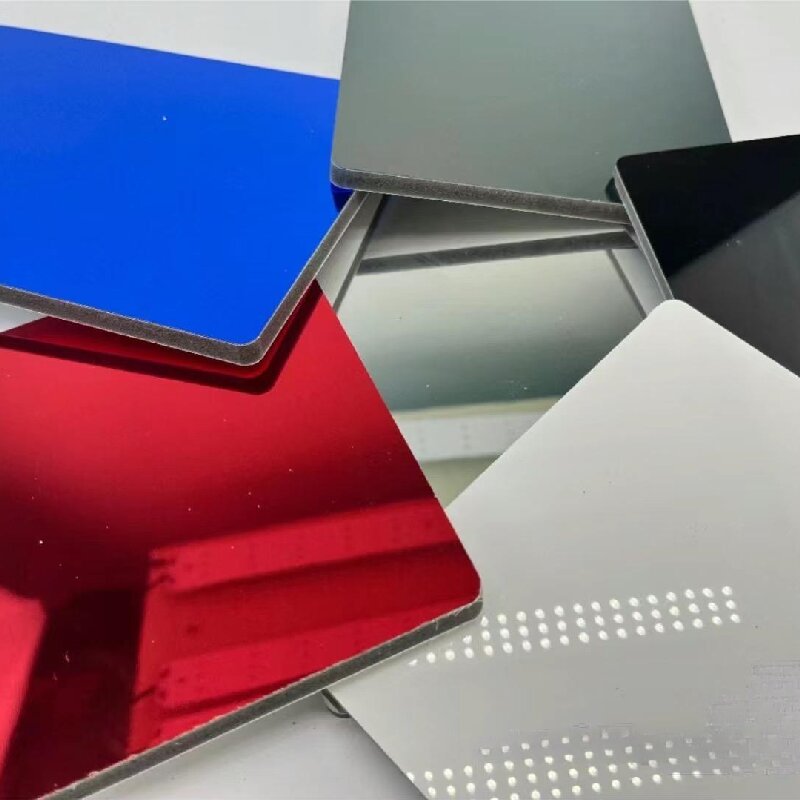

Раньше основным материалом был алюминий, и все упиралось в толщину и покрытие. Сейчас же большой упор идет на композиты. Я сам видел, как на одном из заводов в провинции Цзянсу экспериментировали с добавлением в алюминиевый спой определенного процента переработанных материалов — не для удешевления, а для изменения резонансных характеристик. Получилось не с первого раза: первые партии были слишком хрупкими на изгиб. Но в итоге вышли на состав, который лучше гасит структурный шум. Это типичный пример: инновация ради решения конкретной задачи — шум в многоэтажном торговом центре.

Еще один момент — это обработка кромок и система соединения. Стандартный замок ?шип-паз? — это уже вчерашний день для премиум-сегмента. Сейчас активно внедряются скрытые магнитные или клипсовые системы крепления, которые позволяют добиться идеально ровной поверхности без видимых стыков. Но и тут есть подводные камни: такие системы требуют идеальной геометрии профиля. Малейшее отклонение — и панель не станет или будет люфтить. Поэтому инновации в производстве реечных панелей идут рука об руку с прецизионной калибровкой оборудования.

Можно вспомнить и про покрытия. Антибактериальные, фотокаталитические, самоочищающиеся — это уже не маркетинг, а реальные опции. Но их эффективность сильно зависит от подготовки поверхности перед нанесением. Видел случаи, когда отличное по свойствам японское покрытие плохо держалось на китайском профиле из-за разных коэффициентов теплового расширения. Пришлось разрабатывать свой, промежуточный грунтовочный слой.

Оборудование и ?цифра?: не для галочки, а для результата

Много говорят про ?Индустрию 4.0? и умные цеха. В контексте производства панелей это, прежде всего, системы лазерного контроля геометрии в реальном времени. Раньше выборочный контроль делали операторы — человеческий фактор, усталость. Сейчас сканер стоит после каждого значимого этапа: резки, гибки, перфорации. Данные стекаются в единую систему, и если намечается тренд на отклонение, линия автоматически корректирует параметры. Это не фантастика, это уже работает на передовых предприятиях, например, у того же Shanghai Kayasaki Industry Co. (их сайт — https://www.xqjc.ru). Они, кстати, позиционируют себя не просто как поставщик, а как инжиниринговая компания, что сейчас и требуется.

Но цифровизация — это палка о двух концах. Внедрение такой системы требует не только денег, но и переквалификации персонала. Старшие мастера, которые на глаз определяли качество, сначала отнеслись в штыки. Пришлось долго объяснять, что система не заменяет их опыт, а страхует от брака в больших партиях. Сейчас они уже сами запрашивают данные со сканеров для анализа сложных случаев.

Еще один цифровой аспект — это 3D-моделирование и BIM. Сейчас все чаще заказчики присылают не просто чертежи разверток, а готовые цифровые модели помещений. Программное обеспечение автоматически рассчитывает раскрой, оптимизирует отходы и даже симулирует акустический эффект от выбранного типа перфорации панели. Это серьезно сокращает время на подготовку проекта и снижает риски ошибок на объекте.

Кейсы и провалы: без этого разговора не бывает

Расскажу про один проект, который чуть не провалился из-за излишней инновационности. Был заказ на акустические панели для студии звукозаписи. Решили применить новый тип микро-перфорации с переменным шагом для расширения диапазона поглощаемых частот. Расчеты и лабораторные тесты были идеальны. Но на реальном объекте выяснилось, что при определенной влажности в микроотверстиях конденсируется влага и со временем начинается коррозия. Проблему решили, разработав специальное гидрофобное покрытие именно для кромок этих отверстий, но сроки сорвали. Вывод: лабораторные условия и реальная эксплуатация — это две большие разницы.

А вот удачный пример — проект для метро. Требовались реечные панели с повышенной ударной вязкостью и стойкостью к частой мойке. Совместно с технологами завода-изготовителя разработали многослойную структуру: основа из плотного алюминиевого композита, демпфирующая прослойка и сверхтвердое износостойкое покрытие. Ключевым было именно сочетание слоев, а не поиск одного ?суперматериала?. Панели успешно прошли все тесты и уже несколько лет эксплуатируются.

Провалы часто связаны не с технологиями, а с логистикой и монтажом. Как-то сделали партию панелей увеличенной длины (чтобы меньше стыков). Все прошло ОК на заводе, но при доставке на объект выяснилось, что грузовой лифт в здании не может принять такие габариты. Пришлось срочно организовывать резку на месте, что свело на нет все преимущества. Теперь всегда вначале проверяем не только техническое задание, но и ?путь? изделия от цеха до стены.

Роль таких компаний, как Shanghai Kayasaki

Вот здесь стоит сделать отступление. Рынок сейчас переполнен предложениями. Но настоящие инновации в производстве часто продвигают не гиганты, а более гибкие инжиниринговые компании. Взять, к примеру, Shanghai Kayasaki Industry Co. (ООО Шанхайская Суан Заки промышленная). Их подход мне близок: они не просто продают каталог, а активно участвуют в разработке нестандартных решений под проект. Их сайт — это, по сути, открытая база кейсов и технологических заметок, что редкость.

Такие игроки часто выступают связующим звеном между крупными институтами, которые занимаются фундаментальными исследованиями материалов, и конечными монтажными бригадами. Они переводят теорию в практические, работающие конструкции. Их специалисты могут приехать на объект, посмотреть на проблему и быстро предложить адаптацию профиля или системы крепления.

Именно благодаря такой практике рождаются те самые точечные, но важные улучшения: например, модификация замка для ускорения монтажа в условиях низких температур или разработка специального профиля для помещений с высокими требованиями к пожарной безопасности, где нужна особая форма ребер жесткости.

Что дальше? Взгляд из цеха

Если говорить о трендах, то, на мой взгляд, основной фокус сместится в сторону адаптивности и ?умных? функций. Речь не о встраивании светодиодов (это уже есть), а о более глубокой интеграции. Например, панели с интегрированными датчиками температуры и влажности, которые могут взаимодействовать с системой вентиляции здания. Или акустические панели, чьи звукопоглощающие свойства могут динамически меняться (например, за счет изменения объема внутренних полостей с помощью микро-приводов).

Второе направление — это экологичность на протяжении всего жизненного цикла. Не только использование recycled materials, но и проектирование с учетом последующей полной и легкой утилизации или переработки. Сейчас над этим активно работают, ищут новые виды связующих для композитов, которые не мешали бы разделению материалов.

И последнее — это персонализация. Стандартные цвета и текстуры уже не так интересны рынку. Будут развиваться технологии, позволяющие экономично наносить уникальные принты или даже фактуры на панели в малых сериях. Это вопрос развития цифровой печати и обработки. В общем, работа есть. Главное — не отрываться от реальных потребностей заказчика и монтажников, иначе любая инновация останется просто красивой картинкой в каталоге.