Китай: инновации в текстурах?

2025-12-31

Когда слышишь ?инновации в текстурах? и ?Китай? в одном предложении, многие коллеги по цеху мысленно хмыкают. Слишком уж прочно засели стереотипы о массовом, дешёвом, технологически вторичном. Я и сам лет десять назад так думал. Пока не начал плотно работать с материалами для спортивной экипировки и outdoor-сегмента. Тут-то и оказалось, что привычная картина трещит по швам. Речь не о громких заявлениях, а о конкретных, часто незаметных со стороны, но критически важных разработках. О том, как меняется сам подход к созданию фактуры и тактильных свойств материала — от волокна до готового полотна.

От копирования к переосмыслению: смена парадигмы

Раньше всё строилось на реверс-инжиниринге. Привезли образец, разобрали, скопировали. Работало, но с огромными допусками. Текстура на вид та же, а на ощупь — пластиковая, шуршит иначе, дышит хуже. Перелом, на мой взгляд, начался с приходом в индустрию людей с западным образованием и, что важнее, с запросом от самих китайских брендов. Им стало нужно не ?как у них?, а ?лучше для наших условий?. Климат другой, антропометрия другая, потребительские привычки — тем более.

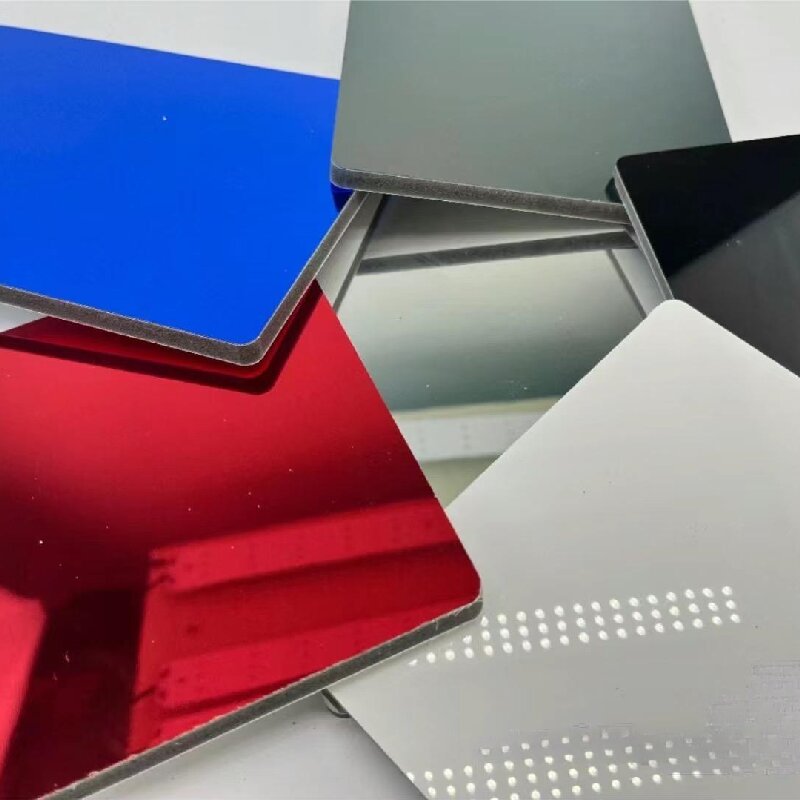

Помню проект по разработке мембранной ткани с усиленной воздухопроницаемостью для высокоинтенсивной активности в условиях высокой влажности. Стандартные европейские решения ?задыхались?. Китайская лаборатория (не буду называть, не реклама) предложила не менять плотность плетения, а поэкспериментировать с профилем микроволокна и пропиткой. Получилась шероховатая, матовая поверхность, которая меньше слипалась при намокании и лучше отводила пар. Это был не скачок, но важный шаг — осознанное отклонение от канона ради практического результата.

Именно в таких ?отклонениях? сейчас и рождается многое. Не создают с нуля новый нейлон, но виртуозно комбинируют известные волокна, плетения и отделки, получая совершенно новую тактильную и функциональную картину. Это как раз та ?инновация в текстурах?, которая не кричит о себе с билбордов, но определяет качество продукта.

Лаборатория и цех: где рождается фактура

Здесь стоит развеять ещё один миф. Мол, всё решает дешёвый труд. Сегодня ключ — в оборудовании и его ?настройке под себя?. Да, станки часто немецкие или японские. Но софт, режимы, последовательность операций — это уже местный know-how, наработанный методом проб и ошибок.

Например, технология тиснения для создания объёмной текстуры на трикотаже. Европейские производители делают это почти ювелирно, но медленно и дорого. Китайские технологи упростили процесс, используя комбинацию температурного и механического воздействия на чуть менее тонких полотнах. Результат? Текстура визуально и тактильно очень сложная, насыщенная, а себестоимость позволяет использовать её в массовом сегменте. Потеряли ли в качестве? В абсолютной долговечности — возможно, да. Но для жизненного цикла продукта (скажем, куртки на два-три сезона) это оптимальный баланс, который и требовался.

Крайне интересно наблюдать за ателье и фабриками, которые работают с такими компаниями, как Shanghai Kayasaki Industry Co. (их сайт — xqjc.ru). Это не гиганты, а скорее узкие специалисты. Их профиль — промышленные ткани, технический текстиль. И вот там, где нужна не эстетика, а конкретные физические свойства (трение, стойкость к истиранию, специфичная мягкость), их подход к созданию текстуры через многослойное структурирование полотна просто блестящ. Они не говорят об инновациях, они просто решают задачу клиента, и в процессе рождается новое тактильное решение.

Провалы, которые учат

Конечно, не всё гладко. Был у меня опыт с заказом ткани с ?эффектом памяти? текстуры — чтобы после сминания она сама восстанавливала заданный рельеф. Китайский партнёр, вдохновившись образцами, пообещал сделать аналог втрое дешевле. Сделали. На статике — идеально. Но после трёх стирок рельеф начал ?плыть?, а сама ткань безвозвратно теряла упругость. Оказалось, сэкономили на стабилизирующей пропитке, решив, что основную работу выполнит особая вязка. Не выполнила. Это классическая ошибка периода роста: попытка достичь сложного эффекта через упрощение химического состава, а не через переработку технологии. Сейчас такие осечки реже, но они показательны — инновация требует системности.

Роль цифровизации: не только про дизайн

Говоря о текстурах, все сразу вспоминают 3D-моделирование и цифровые принты. Это важно, но для Китая сейчас более значима цифровизация контроля качества. Высокочастотные камеры, которые сканируют каждые 5 см полотна на предмет отклонения в плотности плетения (а это основа будущей текстуры), стали нормой на прогрессивных фабриках.

Раньше брак по фактуре — например, участок с неприятным, ?скользким? ощущением — выявлялся только на этапе пошива или, что хуже, потребителем. Сейчас такие аномалии ловят на выходе с ткацкого станка. Это позволяет не просто отбраковывать, а оперативно корректировать параметры. В итоге консистентность, однородность текстуры в рамках одного рулона и между партиями выросла на порядок. Для массового производства это прорывное изменение, которое напрямую влияет на восприятие качества.

При этом, что любопытно, финальную оценку ?на ощупь? часто оставляют за человеком. Создали даже ?сенсорные комнаты? на некоторых производствах, где технологи трогают образцы при разной температуре и влажности. Цифра цифрой, а субъективное восприятие мягкости, теплоты, упругости — последний рубеж, и его пока не автоматизируешь.

Устойчивость как драйвер текстильных инноваций

Тренд на экологичность — мощнейший катализатор. Переработка полиэстера — уже не новость. Но вот создание из переработанных волокон тканей с интересной, не ?бедной? текстурой — это вызов. Вторичное сырьё часто даёт более короткое и ломкое волокно, что ограничивает возможности по плетению.

Китайские производители отвечают на это двумя путями. Первый — смешивание переработанных и первичных волокон в определённой пропорции в сердцевине нити, оставляя для поверхности более качественное сырьё. Это позволяет сохранить тактильные характеристики. Второй путь — активное развитие технологий переработки хлопка и создание текстурированных полотен из полученной целлюлозы. Получается материал с матовой, слегка ?бумажной?, но приятной поверхностью, который идёт на производство одежды в стиле workwear. Это уже не имитация, а новая эстетика, рождённая из ограничений.

Компания Shanghai Kayasaki Industry Co., упомянутая ранее, в своей деятельности, сфокусированной на промышленных решениях, также двигается в эту сторону. На их ресурсе видно, как вопросы экологичности и долговечности материала напрямую связываются с его структурными и текстурными свойствами.

Что дальше? Не предсказание, а наблюдение

Где будет следующий прорыв? Не берусь гадать, но вижу несколько зон роста. Первая — ?умные? текстуры, которые меняют свои свойства (скажем, шероховатость или гладкость) в ответ на температуру или влажность. Прототипы есть, но вопрос в стабильности и цене. Вторая — углублённая работа с биоразлагаемыми материалами, не только PLA (полилактид), но и на основе водорослей или белков. Сейчас они часто имеют непривлекательную ?техническую? фактуру. Задача — придать им потребительские тактильные качества.

И главное — я больше не вижу разрыва между ?западной? и ?китайской? инновацией в этой области. Есть глобальные тренды и есть локальные, очень прагматичные ответы на них. Китайские специалисты научились не просто делать, а адаптировать, гибридизировать и оптимизировать технологии создания текстуры под конкретные рыночные ниши. Их сила — в скорости итераций и готовности экспериментировать на стыке дисциплин: ткачества, химии, отделки. Это уже не догоняющее развитие, а параллельный поток, со своими успехами и ошибками, который начинает задавать тон в доступном сегменте и всё чаще — в премиальном. Так что вопрос ?? сегодня звучит риторически. Ответ — да, и эти инновации всё чаще определяют, что мы будем носить завтра.