Китай текстурированная панель: инновации?

2026-01-21

Когда слышишь ?китайские текстурированные панели?, первая мысль — дешёвая альтернатива. Но так ли это сейчас? За последние лет семь-восемь всё перевернулось. Я сам долго считал, что инновации тут — это просто маркетинговое слово для каталога. Пока не начал плотно работать с материалами от таких поставщиков, как Shanghai Kayasaki Industry Co. (https://www.xqjc.ru). Их сайт, кстати, не самый гламурный, но по спецификациям и деталям видно, что люди в теме. Это не просто торговля, они именно производят и, что важнее, дорабатывают. Вот об этом и хочу порассуждать — где тут реальные сдвиги, а где просто текстура ради текстуры.

Что скрывается за словом ?текстурированная??

Для многих, даже в среде прорабов, текстурированная панель — это просто рельефная поверхность. Мол, нанесли рисунок под дерево или камень, и всё. Но ключевой момент, который часто упускают, — это способ интеграции текстуры в саму структуру материала. Раньше пресс-форма делала оттиск на поверхности готового ПВХ или композита. Сейчас же методы иные. Например, со-экструзия, когда текстура формируется ещё на этапе выдавливания основного слоя, а потом покрывается защитным износостойким слоем. Это не просто рисунок, это физически иная поверхность с другими тактильными и эксплуатационными свойствами.

У китайских производителей, вроде Shanghai Kayasaki Industry Co., я видел эволюцию в этом. Лет пять назад они предлагали стандартный набор: ?дуб?, ?сланец?, ?геометрия?. Сейчас же в их линейках (xqjc.ru можно посмотреть) появились гибридные текстуры — скажем, мелкая шагрень, совмещённая с продольным рисунком древесины. Зачем? Это не для красоты. Такая поверхность лучше маскирует мелкие царапины и меньше пачкается, что критично для фасадных или интерьерных панелей в коммерческих помещениях. Это уже инженерный подход, а не просто эстетика.

Проблема в том, что такие нюансы редко доходят до конечного заказчика. Им показывают образец, они трогают, говорят ?приятно?. Но почему приятно и как это поведёт себя через три года под солнцем — это уже вопросы к технологу. Я сам наступал на эти грабли: заказал партию ?инновационных? матовых панелей с глубокой текстурой для облицовки лоджии. Красиво. А через сезон в углублениях набилась пыль с дороги, отмыть практически невозможно. Ошибка была в выборе типа текстуры для конкретных условий. Теперь всегда смотрю не только на RAL, но и на параметр ?глубина рельефа? и рекомендации по очистке.

Материалы: за пределами ПВХ и МДФ

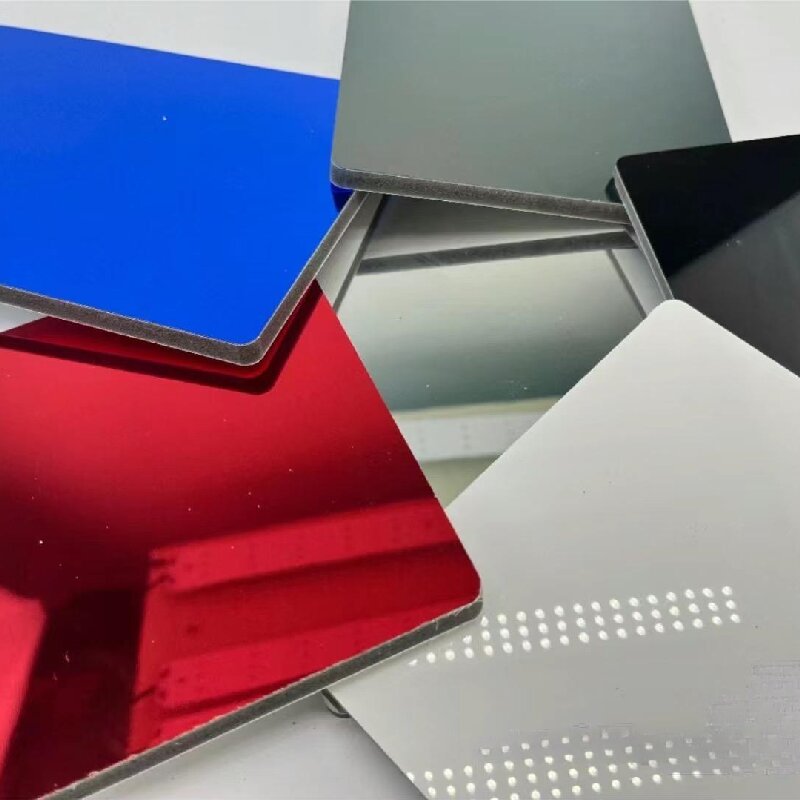

Если говорить об инновациях, то они часто рождаются на стыке материалов. Все привыкли, что текстурированные панели — это либо ПВХ, либо МДФ/ДСП с плёнкой. Китайские фабрики, и ООО Шанхайская Суан Заки промышленная здесь не исключение, активно экспериментируют с WPC (древесно-полимерный композит) и даже с алюминиевыми композитными панелями (АКП) с текстурой. Суть инновации — не в самом материале, а в том, как текстура ведёт себя на нём.

Приведу пример. Классический АКП с гладкой поверхностью — он для рекламных щитов, для гладких фасадов. Но когда на алюминиевую ленту в процессе производства наносят микрорельеф, а потом ещё и красят по технологии, схожей с анодированием, получается совсем другой продукт. Он сохраняет всю лёгкость и прочность алюкобонда, но визуально и тактильно это может быть похоже на цинк или даже на ткань. Такие панели я видел в портфолио на https://www.xqjc.ru — раздел ?специальные решения?. Цена, конечно, выше, но для премиального сегмента или для архитектурных проектов, где нужна и долговечность, и уникальный вид, это работает.

С WPC история похожая. Сам по себе он не новинка. Но китайцы научились делать не просто имитацию дерева, а текстуру, которая повторяет не только рисунок, но и плотность материала. То есть на ощупь участки ?сучков? твёрже, чем ?фоновые? волокна. Достигается это разным распределением древесной муки и полимера в экструдере. Звучит как мелочь, но в сегменте террасной доски или фасадных систем это даёт огромное преимущество в восприятии. Продукт кажется не пластиковой подделкой, а современным высокотехнологичным материалом.

Процесс производства: где кроется ?фишка?

Можно купить самую дорогую немецкую пресс-форму, но без понимания процесса результат будет средним. Вот что я заметил, посещая производства в Китае (не конкретно Kayasaki, но в целом регион): их сила в адаптации и оптимизации. Инновации часто процессуальные. Например, система охлаждения экструдированной панели после нанесения текстуры.

Раньше панель просто прогоняли через ванну с водой. Сейчас используют каскадное воздушно-вакуумное охлаждение. Зачем? Чтобы рельеф не ?поплыл? от резкого перепада температур. Это позволяет делать более чёткую и глубокую текстуру без потери геометрической стабильности самой панели. Для монтажника это значит, что панели из разных партий идеально стыкуются, потому что усадка или коробление минимальны. Мелочь? Для стройки — огромное дело.

Ещё один момент — нанесение защитного слоя. UV-лак или акриловый слой — это стандарт. Но инновация в том, как его наносят на рельеф. Если просто напылить, в углублениях будет толще, на вершинах — тоньше, и через год-два на гребнях появится потертость. На передовых линиях, которые сейчас активно внедряют, используют технологию контролируемого электростатического напыления с последующей полимеризацией ИК-излучением определённого спектра. Это даёт равномерный слой в 3-5 микрон по всей сложной поверхности. В спецификациях это редко пишут, но по результату — стойкость к истиранию — видно сразу.

Упаковка и логистика: неочевидная часть инноваций

Мало кто об этом задумывается, но как панели доехали — это тоже часть технологической цепочки. Текстурированная поверхность, особенно глубокая, очень уязвима при транспортировке. Старая упаковка — картон и стрейч-плёнка. В итоге на торцах сколы, на лицевой стороне — потертости от трения.

Сейчас многие серьёзные поставщики, включая Shanghai Kayasaki Industry Co., перешли на так называемую ?технологическую упаковку?. Каждая панель, особенно длинномерная (3-4 метра), сначала оборачивается в мягкую микропористую плёнку, которая впитывает возможный конденсат, потом в плотный картон с рёбрами жёсткости, а затем вся паллета стягивается не просто плёнкой, а специальными угловыми накладками из ПЭТ, которые фиксируют углы и не дают ремням врезаться в груз. Это увеличивает стоимость логистики на 2-3%, но сводит брак при доставке практически к нулю. Для нас, как для принимающей стороны, это огромная экономия нервов и времени. На их сайте xqjc.ru в разделе ?доставка? об этом написано довольно сухо, но на практике это реально работает.

Помню, как в 2018 году мы получили контейнер с панелями, где половина была испорчена именно из-за трения в пути. Поставщик тогда (не Kayasaki) разводил руками, мол, ?транспортные риски?. Сейчас же условия чётко прописаны, и упаковка — часть гарантии. Это тоже инновация, но в сфере ответственности и сервиса.

Будущее: куда движется отрасль?

Если пытаться заглянуть вперёд, то чисто визуальные текстуры, думаю, уйдут на второй план. Будущее — за функциональными поверхностями. Я слышал о разработках (пока в основном на уровне лабораторий у крупных китайских производителей) панелей с фото- или термохромной текстурой. То есть рельеф, который меняет цвет или контрастность в зависимости от освещения или температуры. Представьте себе фасад, который ?оживает? в течение дня.

Более реалистичное и близкое направление — текстуры, улучшающие экологические показатели. Не просто панель из переработанного материала, а поверхность, структура которой способствует, скажем, самоочищению (по принципу лотоса) или рассеиванию шума. Уже есть образцы акустических потолочных панелей, где рельеф — это не просто узор, а рассчитанный акустический лабиринт. Это уже стык материаловедения, дизайна и физики.

Вернёмся к начальному вопросу. Инновации ли это? В случае с передовыми китайскими производителями, которые вкладываются в R&D, а не просто копируют — да. Это уже не вопрос цены, а вопрос технологического выбора. Как специалист, который через свои руки пропустил не одну партию, я вижу разницу между текстурированной панелью как декоративным элементом и как инженерным решением. Второе — это и есть инновация. И она уже здесь, просто нужно уметь её читать в спецификациях и чувствовать на образцах. Главное — не гнаться за словом, а смотреть на суть процесса и результат. А результат, глядя на некоторые современные объекты, говорит сам за себя.