Производители Китая: инновации в декоративных материалах?

2026-02-04

Когда говорят про китайских производителей в нашей нише, у многих до сих пор всплывает образ бесконечных конвейеров с дешевым, однотипным товаром. Это, конечно, уже давно не так, а в сегменте декоративных материалов — и подавно. Но интересно другое: сами эти инновации часто выглядят не так, как мы привыкли ожидать на Западе. Это не всегда прорывная ?физика? материала, иногда это — радикальное переосмысление логистики, состава под конкретный рынок или даже упаковки. Вот об этом, скорее, и хочется порассуждать, исходя из того, что видишь на выставках и в переговорах с фабриками.

От ?дешево и сердито? к ?быстро и точно?

Раньше главным козырем был ценник. Сейчас же ключевое слово — адаптивность. Китайские фабрики научились не просто копировать европейские образцы, а оперативно подстраивать продукт под запросы конкретного региона. Возьмем, к примеру, декоративные панели под камень. Для рынков СНГ критична не только текстура, но и устойчивость к перепадам температур и влажности, о которых в Юго-Восточной Азии могут просто не задумываться. Видел, как на одной фабрике буквально за полгода пересмотрели полимерную основу для ПВХ-панелей по итогам жалоб из Восточной Европы — увеличили доля определенных стабилизаторов. Это не громкая инновация, но именно она определяет, останется ли продукт на рынке через два сезона.

При этом скорость внедрения таких изменений поражает. Нет долгих совещаний — есть технолог, который получает фидбэк от дистрибьютора и пробует новую формулу на экспериментальной линии. Часто это происходит методом проб и ошибок. Помню историю с матовым покрытием для ламината: хотели добиться эффекта ?шелка?, но первые партии оказались слишком маркими. Вместо того чтобы сворачивать разработку, запустили несколько параллельных экспериментов с разной градацией микрорельефа и составом верхнего слоя. Решение нашли, но на это ушло около трех месяцев и несколько неудачных отгрузок тестовых образцов.

Здесь же кроется и главная ловушка для покупателя. Гонка за скоростью и кастомизацией иногда приводит к тому, что в погоне за выполнением специфичного заказа немного ?плывут? базовые стандарты качества. Заказываешь, допустим, ту же панель с улучшенной морозостойкостью, а на пробной партии обнаруживаешь, что изменили не только состав, но и толщину защитного слоя, сделав его тоньше для экономии. Приходится каждый раз прописывать техзадание до мелочей и быть готовым к выборочному контролю на производстве. Это уже не про ?купил контейнер и забыл?, а про постоянный диалог.

Сырье и устойчивость: новый фокус внимания

Тема экологичности и переработанных материалов из модного тренда превращается в рабочий стандарт, особенно для поставок в Европу. Но в Китае этот процесс имеет свою специфику. Многие производители декоративных материалов, особенно среднего звена, сейчас активно ищут локальных поставщиков переработанного сырья — того же ПВХ или стекла для декоративной плитки. Это не только из-за запросов рынка, но и из-за желания снизить зависимость от импортных ресурсов и колебаний цен.

Например, на одной из фабрик в Гуандуне видел, как для производства обоев используют остатки текстильного производства — хлопковую пыль и короткие волокна. Получается интересная фактура с хорошими дышащими свойствами. Но и здесь не без сложностей: стабильность качества такого вторичного сырья — больной вопрос. Цвет может ?поплыть? от партии к партии, а прочность — немного ?гулять?. Поэтому такие инновации часто идут в сегменте материалов ?под живую текстуру?, где небольшие вариации даже приветствуются, а не в премиальном глянцевом сегменте, где нужна идеальная однородность.

Интересно наблюдать, как крупные игроки подходят к этому системно. Они не просто закупают переработанные гранулы, а инвестируют в замкнутые циклы на своем же производстве. Скажем, обрезки и брак с линии по нарезке ламината не отправляются на свалку, а перемалываются и используются как основа для технических подложек. Это уже не маркетинг, а экономика. Для нас, как для импортеров, это значит появление новых категорий товаров — тех же экоподложек — с очень конкурентной ценой, но и с необходимостью подробно объяснять их состав и преимущества уже нашему конечному покупателю.

Цифра как инструмент, а не как цель

Говоря об инновациях, нельзя обойти цифровизацию. Но в Китае она часто имеет сугубо прикладной характер. Речь не о создании ?умного? материала (хотя и такое есть, например, фотокаталитические покрытия для очистки воздуха), а о цифровых инструментах для дистрибуции и кастомизации.

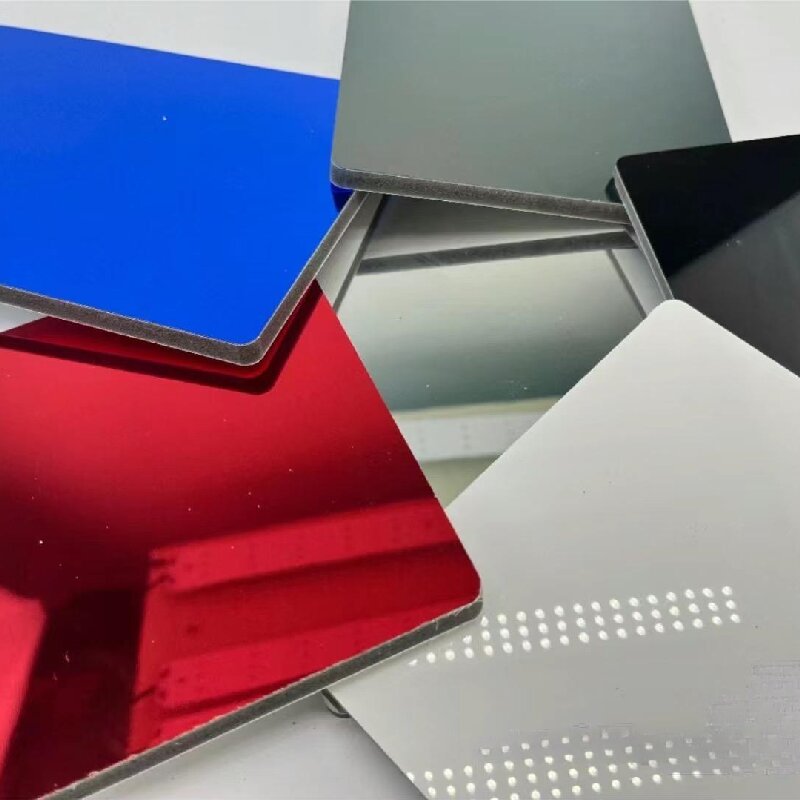

Возьмем в пример сайт Shanghai Kayasaki Industry Co. (https://www.xqjc.ru). Это не просто визитка. Для партнеров это портал, где можно не только посмотреть каталог, но и, зная логин, отследить статус своего заказа в реальном времени — от этапа резки материала на производстве до отгрузки в порту. Для компании ООО Шанхайская Суан Заки промышленная, которая занимается комплексными поставками декоративных панелей и сопутствующих материалов, такой инструмент — способ снизить нагрузку на менеджеров и повысить прозрачность для клиента. Это та самая ?невидимая? инновация, которая серьезно упрощает жизнь.

Другой момент — цифровизация дизайна. Многие фабрики предлагают не просто каталоги текстур, а возможность загрузить свой дизайн или выбрать параметры (размер, рельеф, глянец) через конфигуратор, и сразу получить расчет стоимости и примерные сроки. Это стирает границы для небольших дизайн-студий или строительных бригад, которые хотят заказать уникальный материал без гигантского минимального заказа. Правда, за кажущейся простотой скрывается сложная работа по стандартизации производственных процессов, чтобы такие мелкие кастомные заказы были рентабельны.

Логистические решения как часть продукта

Это, пожалуй, одна из самых сильных сторон современных китайских производителей. Инновации в упаковке и отгрузке могут стоить дороже, чем в самом материале, но они кардинально меняют опыт работы с продуктом. Классическая проблема хрупких декоративных материалов при морской перевозке — битые углы, царапины.

Сейчас все чаще встречаешь не просто пенопласт и картон, а продуманные системы крепления внутри контейнера, многослойную упаковку с разными зонами жесткости и даже влагопоглотители, вшитые в углы паллеты для регионов с высокой влажностью воздуха в пути. Одна фабрика, с которой работаем, для крупноформатных керамогранитных плит (под видом мрамора) разработала специальные пластиковые угловые накладки с ребрами жесткости, которые используются многократно. Мы их возвращаем с попутным контейнером. Да, это дополнительные хлопоты, но процент боя упал практически до нуля.

Такие решения рождаются не в кабинетах, а на складах и в портах. Менеджеры по логистике фабрик часто сами выезжают, чтобы посмотреть, как грузят контейнеры, и где возникают точки риска. Это практический, приземленный подход к инновациям, который приносит immediate value для всех участников цепи.

Культура ?быстрого прототипирования? и ее обратная сторона

В Китае не боятся выпускать на рынок ?сырой? продукт в ограниченной серии, чтобы проверить реакцию. Это касается и новых фактур, и новых комбинаций материалов. Видел, как на выставке в Шанхае представили гибридный материал — нечто среднее между жидкими обоями и декоративной штукатуркой на основе шелковых волокон. Продавали его небольшими тестовыми наборами. Через полгода, собрав отзывы, материал доработали: изменили фасовку, добавили больше вариантов базового цвета, упростили инструкцию.

Для нас, как для импортеров, это и возможность, и головная боль. Возможность — первыми зайти с чем-то новым на рынок. Головная боль — риск получить на склад продукт, который может быть не до конца адаптирован под наши условия или иметь скрытые недостатки. Поэтому сейчас стратегия работы с новинками стала очень осторожной. Берем минимальную партию, тестируем не только в выставочном стенде, но и в реальных условиях — наносим на стену в подсобке, моем, проверяем на светостойкость. Только потом думаем о заказе контейнера.

Этот подход также меняет динамику отношений с фабрикой. Ты превращаешься из пассивного покупателя в активного тест-партнера. Твои отзывы могут реально повлиять на финальный вид продукта. Это требует больше вовлеченности, но и дает больше контроля над тем, что в итоге попадет к твоим клиентам. В этом, наверное, и заключается современная суть инноваций от китайских производителей: это уже не монолог, а диалог, где конечный успех материала рождается где-то посередине между лабораторией в Фошанье и стройкой в Новосибирске.